工业纯钛是指铁、碳、氧、氮等杂质含量不同的几种非合金钛。它不能通过热处理来强化。其成型性优良,易于焊接和钎焊。主要用于制造各种非承重结构件,长期工作温度可达300℃。半成品包括厚板、薄板、棒材、线材、管材、锻件和铸件。

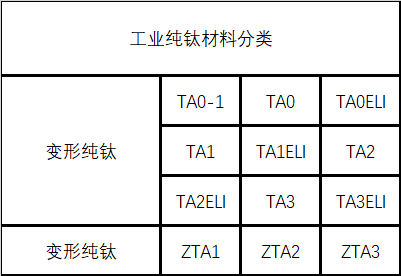

材料分类

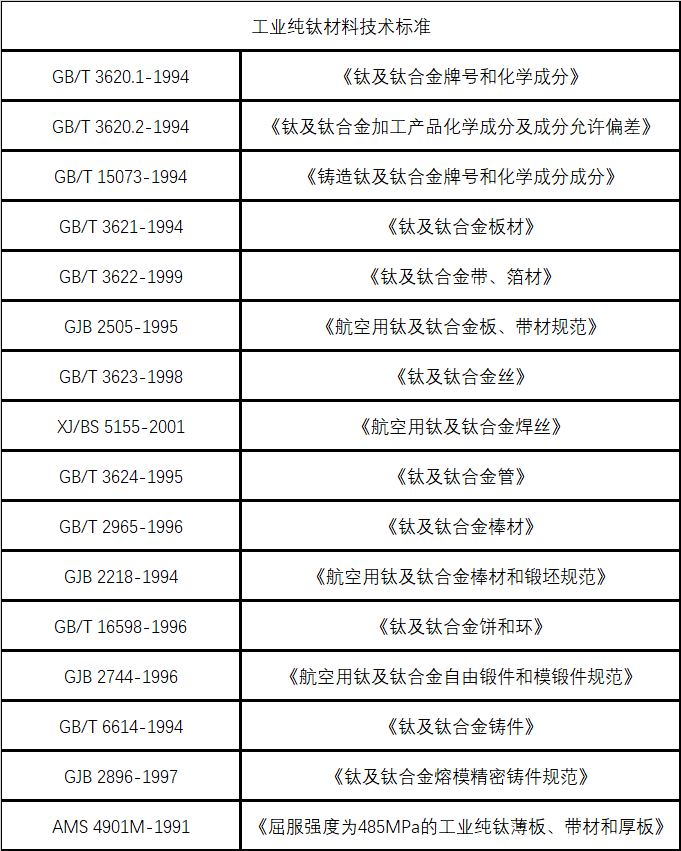

工业纯钛材料技术标准

热处理系统

1)根据GJB 3763-1999《钛及钛合金热处理规范》。

2)退火:650-720℃,15-120min,空冷或缓冷。

3)去应力退火:480-600℃,15-240min,空冷或炉冷。

4)制氢真空退火:炉内绝对压力不大于0.07Pa,加热温度600-750℃,保温时间不少于1h;当切片厚度大于50mm时,保压时间应大于3h。

冶炼和铸造工艺

工艺纯钛应在真空自耗电极电弧炉中熔炼两次以上。铸件在真空自耗电极电弧冷凝炉内有石墨加工型、石墨夯实型、金属型和熔模铸造型。

应用概述和特殊要求

工业纯钛于1960年代初在我国开始工业化生产,已广泛用于制造飞机和发动机零部件,如飞机发动机舱内蒙皮、波纹板、防火墙和铸件静态结构件等。

工业纯钛性能

1) 化学性质

钛具有很高的化学活性,能与多种元素发生反应,在高温下能与一氧化碳、二氧化碳、水蒸气、氨气和许多挥发性有机化合物发生反应。钛与某些气体反应,不仅在表面形成化合物,而且进入金属晶格形成间隙固溶体。除氢气外,反应过程是不可逆的。

2) 抗氧化性能

钛在正常工作温度下在空气介质中加热时,会形成极薄、致密、稳定的氧化膜。具有保护作用,可防止氧化金属内部扩散而不会进一步氧化;因此,钛在低于 500°C 的空气中是稳定的。低于 538°C,钛的氧化遵循抛物线规律。当温度高于800℃时,氧化膜会分解,氧分子以氧化膜为转换层进入金属晶格,使钛的氧含量增加,氧化膜也会增厚,此时氧化膜没有保护作用,使金属变脆。

钛及其合金在低温下应避免与液态氧和气态氧接触。当新的表面(例如由拉伸断裂产生的表面)与液态或气态氧接触并受到冲击时,它们会发生强烈反应。

3) 氢脆

对于钛及其合金,氢脆是一个重要问题。钛容易从酸洗液、蚀刻液和热处理(热变形和热处理)的高温气氛中吸氢。钛及其合金的氢脆可以是以下两种形式之一。对于工业纯钛和α合金,氢脆表现为塑性降低,强度略有增加。同时还发现合金的冲击温度低于93℃。韧性降低,脆塑性转变温度范围发生变化。第二种形式类似于钢的脆化,是在恒载或连续载荷下进行慢速试验时发生的一种脆化现象。这种测试方法通常使用缺口试样施加高于一定强度水平的应力来观察脆性行为。一般规定在使用的钛及其合金成品件中氢的质量分数应小于0.015%。

工业纯钛工艺性能

1) 锻造

开锭加热温度为1000-1050℃,每火变形控制在40-50%。坯料锻造加热温度900-950℃,变形控制在30-40%。模锻加热温度为900-950℃,终锻温度不应低于650℃。为了获得成品零件所需的尺寸,随后的重复加热温度不应超过 815°C,或大约低于 95°C 的 β 转变温度。

2) 铸造

对于工业纯钛的铸造,在真空自耗电极电弧炉中熔炼出的锭,或变形棒材,都可以作为真空自耗电极电弧在冷凝炉中铸造的消耗电极。铸造模具可以是石墨加工型、石墨夯实型和熔模壳型。

3) 焊后热处理

一般工业纯钛焊接部件不需要进行焊后热处理,但对于焊缝复杂、设计要求消除焊接应力的部件,可进行以下热处理:400-450℃,6-8h,空冷;或500-600℃,1-2h,空冷。

工业纯钛零件加工工艺

1) 清洁

材料成型或600℃以上热处理时形成的氧化皮需要进行表面清理。清除这种氧化皮,首先用机械喷砂(刚玉砂)去除表面氧化皮,然后用2%~5%的氢氟酸和硝酸的水溶液进行酸洗。为防止吸氢,硝酸与氢氟酸的比例应大于10:1。酸洗时溶液温度应控制在40~60℃之间。酸洗加氢量应严格控制,不能超过0.002%。

2) 表面硬化

用钛制作有相对运动的零件时,为提高零件的耐磨性,可对零件表面进行氮化处理。氮化处理表面硬度可达600KHN。

切削和磨削性能

1) 切割

工业纯钛的切削特性与奥氏体不锈钢相似。因此,钛是一种难切削材料,但用锋利的切削刀具、大切削量、低切削速度、油溶性冷却液和刚性工卡都可以顺利加工。

2) 锯切

锯切工业纯钛可采用高速摩擦锯,切割速度为1200~1400m/min。也可以使用弓锯和带锯。一般采用高速钢锯片,切割速度慢,切割速度大。如果工件表面有氧化皮或污染层,锯片就会磨损很大。另外可用棕刚玉或碳化硅砂轮锯切,切割速度为10~30m/s。

3) 研磨

仅在零件完成后才使用研磨。研磨应保持较小。一般采用碳化硅或刚玉砂轮。使用碳化硅砂轮时,磨削面速度应保持在1000~1500m/min,而使用刚玉砂轮时,磨削速度可稍低。地面会产生表面应力,可根据零件的要求消除表面残余应力。

使用建议:建议在各类飞机和发动机上使用工业纯钛。

以上是关于工业纯钛材料的介绍。 (mualloy.com , muransy.com) 将每天更新合金信息文章。欢迎大家指教和交流。