面向N4/N6电解镍箔与压延镍箔的工艺与泊松比解析:电解镍箔与压延镍箔在原料、组织与力学响应上存在本质差别。N4通常对应Ni≥99.4%,N6对应Ni≥99.6%;电解镍箔厚度常见6–50μm用于电池/电子,工业规格可至200μm;压延镍箔常见6–200μm。主要技术参数包括化学成分(S/O/Cu等杂质ppm级)、厚度公差(±0.5–3μm)、拉伸强度150–400MPa、延伸率10–40%、表面粗糙度Ra0.05–0.5μm。泊松比是设计关键:压延镍箔典型0.28–0.31,电解镍箔受沉积孔隙与晶粒织构影响可达0.30–0.34;测量宜用拉伸+应变计/数字图像相关(DIC)复合方法,并在长、横向同时取样以反映各向异性。工艺要点:电解镍箔工艺包括阳极溶解、控电流密度(50–500A/m2)、溶液组成与pH、阴极剥离、退火与表面处理;压延镍箔流程为熔炼→热轧→酸洗→多道冷轧→固溶退火→整平,冷轧减薄比与退火参数决定晶粒尺寸和残余应力,从而影响泊松比。为降低电解镍箔孔隙率,可采用脉冲电镀与在线振动剥离。检测与质控建议:化学成分用ICP、纹理用XRD、显微组织与微孔率观察、残余应力与方向性力学测试、泊松比重复性验证。常见材料选型误区三项:把化学纯度视为唯一指标,忽视含氧/硫对延展性的影响;将电解镍箔与压延镍箔互换使用,不考虑各向异性与焊接兼容性;只看室温静态拉伸数据,忽略退火与冷加工对泊松比的影响。技术争议点:是否将电解镍箔相对较高的泊松比视为不可接受——一种观点认为高泊松比提高焊接与成形时的热变形风险,另一种观点认为通过优化退火、表面处理与工艺裕量可消除不利影响。标准与行情:检测与验收建议参照ASTM/AMS等美标方法,并与国标GB/T体系交叉验证以满足国内外要求;原料与成本需同时关注LME镍价与上海有色网本地价差,二者对电解镍箔与压延镍箔的成本传导存在不同节律。选材建议:按功能优先决策——电化学/表面性能优先考虑电解镍箔,结构与力学稳定性优先考虑压延镍箔;对泊松比敏感的应用要求供应商提供按双标准交叉验证的材料数据与批次检测报告,以降低设计与工艺风险。

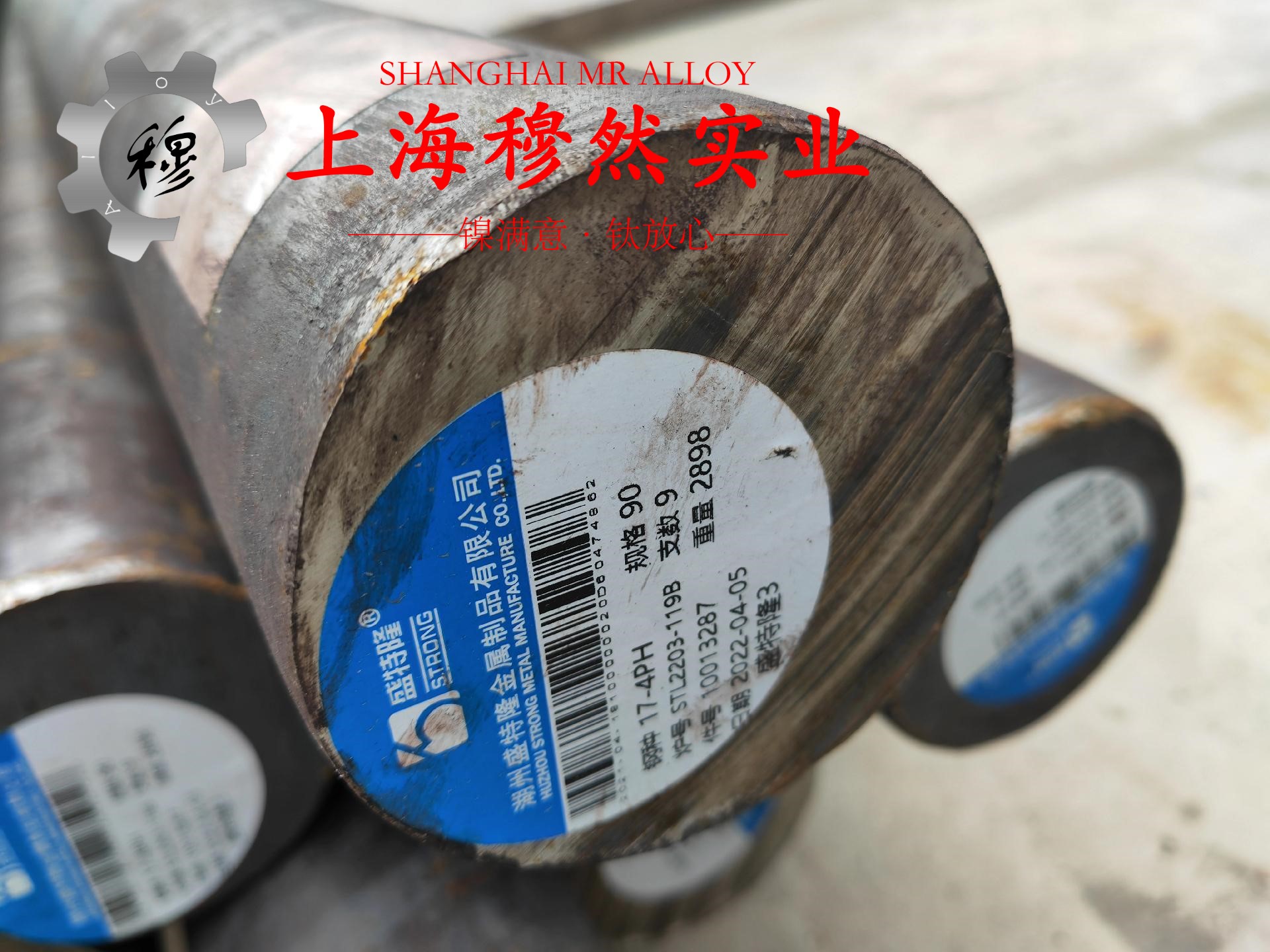

12年优质镍钛合金供应商穆然匠心打造合金!镍满意!钛放心!