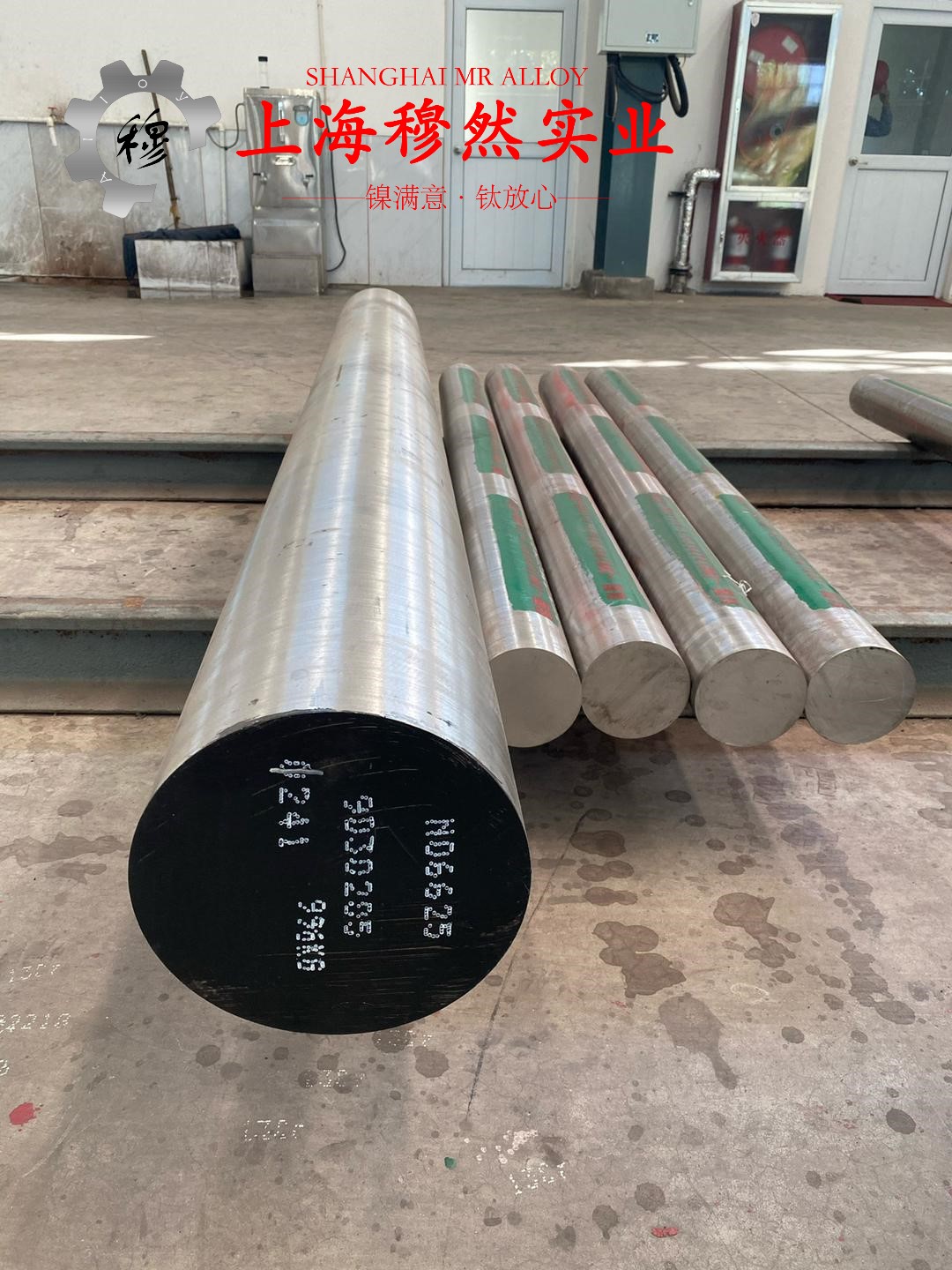

GH3600镍铬铁基高温合金的成形性能与基础介绍

随着现代工业对材料的要求越来越高,尤其是在航空航天、能源和高温化工领域,耐高温材料的需求显得尤为迫切。GH3600镍铬铁基高温合金作为一种具有优异高温强度和抗氧化性能的合金材料,近年来在各大高温领域获得了广泛应用。在这种背景下,理解其成形性能和特性显得尤为重要。

什么是GH3600镍铬铁基高温合金?

GH3600是一种以镍、铬、铁为基的高温合金,因其良好的耐高温性、抗氧化性和抗蠕变性能,广泛应用于高温、高压环境中。其成分设计保证了合金在高温下仍能保持优异的机械性能。合金中的镍元素赋予其良好的耐热性,铬元素则提供了抗氧化和耐腐蚀的能力,铁作为基底增加了材料的强度。这种合金通过多次热处理和固溶强化处理,形成了细小而均匀的晶粒结构,从而提升了材料的韧性和成形性能。

GH3600高温合金的成形工艺

GH3600高温合金的成形性能主要体现在它可以通过多种工艺进行加工,包括锻造、轧制、拉拔和焊接等。由于其优异的高温性能,GH3600合金在成形时需要特定的加工条件来维持其组织结构的稳定性,并防止高温条件下产生的应力集中和晶粒粗化问题。

锻造:GH3600的热锻温度通常在1000°C到1200°C之间。这是为了保证材料在锻造过程中能获得较好的塑性,同时防止产生过大的变形抗力。锻造过程中的变形量和变形速度需要严格控制,以防止晶粒过度长大。

轧制:合金的热轧和冷轧工艺也比较常见。在热轧过程中,温度一般控制在950°C以上,目的是为了提高材料的延展性,并消除内应力。冷轧则可以进一步提高材料的表面质量和尺寸精度。

焊接:GH3600合金的焊接性能优异,常采用氩弧焊、电子束焊接等工艺。焊接后需要进行热处理,以消除残余应力并恢复材料的组织稳定性。

GH3600成形性能的关键挑战

虽然GH3600合金的成形性能相对较好,但在加工过程中仍存在一些挑战。合金在高温条件下容易发生氧化,因此在高温成形时,必须在惰性气体或真空环境中进行,以防止氧化皮的产生。由于GH3600的合金成分复杂,熔炼和铸造过程中的化学成分控制非常重要,一旦偏差较大,将影响合金的成形性能和最终使用寿命。

另一方面,GH3600合金的加工硬化效应较为明显,这意味着在冷加工过程中,需要通过间隔退火来消除加工硬化,确保材料在后续加工中保持良好的塑性和韧性。

GH3600镍铬铁基高温合金的应用与成形工艺优化

GH3600镍铬铁基高温合金在应用中展现出了显著的优势,其卓越的高温强度和抗氧化性能使其成为航空发动机涡轮叶片、燃气轮机部件以及高温化工设备的理想选择。我们将探讨这种合金在实际应用中的成形工艺优化,以及如何提升其加工性能。

应用领域中的成形性能优化

在航空航天领域,GH3600高温合金常用于制造高温部件,如发动机的涡轮叶片和燃烧室衬套。这些部件需要在高达1000°C的环境下长期运行,且必须具备优异的抗蠕变性能。在此类应用中,成形工艺的选择尤为关键。

热处理优化:GH3600的热处理工艺是提升其成形性能和使用性能的关键环节之一。经过精心设计的热处理流程,合金的晶粒结构可以得到优化,晶界强化效应得到充分发挥,从而提高了材料的高温强度和抗蠕变性能。

精密铸造技术:精密铸造技术广泛应用于复杂形状的GH3600部件生产。通过真空条件下的熔模铸造,可以确保材料在铸造过程中不会受到氧化影响,并且能够获得更为精细的表面质量。这种工艺对于航空发动机叶片等复杂部件尤为重要,能够显著提升材料的使用寿命和可靠性。

GH3600的加工改性

为了进一步提高GH3600的成形性能和加工可操作性,研究人员对其进行了诸多改性和优化。通过调整合金的微观组织和化学成分,可以有效提高材料的塑性和韧性,降低加工难度。以下是几种常见的加工改性措施:

添加微量元素:通过在GH3600合金中加入微量元素,如钼、铌等,可以进一步提高材料的高温强度和抗氧化性。这些元素在晶界处形成稳定的化合物,有效提高了材料的抗蠕变能力,同时减少了在成形过程中出现的晶粒长大问题。

表面处理技术:为了增强材料的抗腐蚀性能和表面硬度,常对GH3600进行表面处理,如渗铬、渗钼等。这些处理能够显著提高材料的耐磨性,并延长其在苛刻工况下的使用寿命。

未来展望

GH3600镍铬铁基高温合金的成形性能和应用潜力仍在不断拓展。随着工业技术的进步,新的加工工艺和材料改性方法不断涌现,GH3600的应用前景将更加广阔。尤其是在航空航天、核能和石油化工等对材料性能要求极高的领域,GH3600将继续发挥其不可替代的作用。

未来的研究将重点放在如何进一步提高GH3600的成形性能上,包括开发更为精确的加工控制技术、更高效的热处理工艺,以及针对特定应用场景的定制化材料设计。通过这些努力,GH3600高温合金将在未来的高温领域中占据更加重要的地位。