本篇文章为您详细解读Alloy32合金在切削加工与磨削中的独特性能,帮助制造业专业人士掌握该材料的加工优势与技术要点。无论是高精度零件生产还是复杂模具制造,Alloy32在诸多高要求领域都表现出色。了解如何有效提升其加工效率,并最大限度地延长刀具寿命。

Alloy32、合金切削、磨削性能、切削加工技术、高温合金、刀具寿命、材料加工

Alloy32概述与基本特性

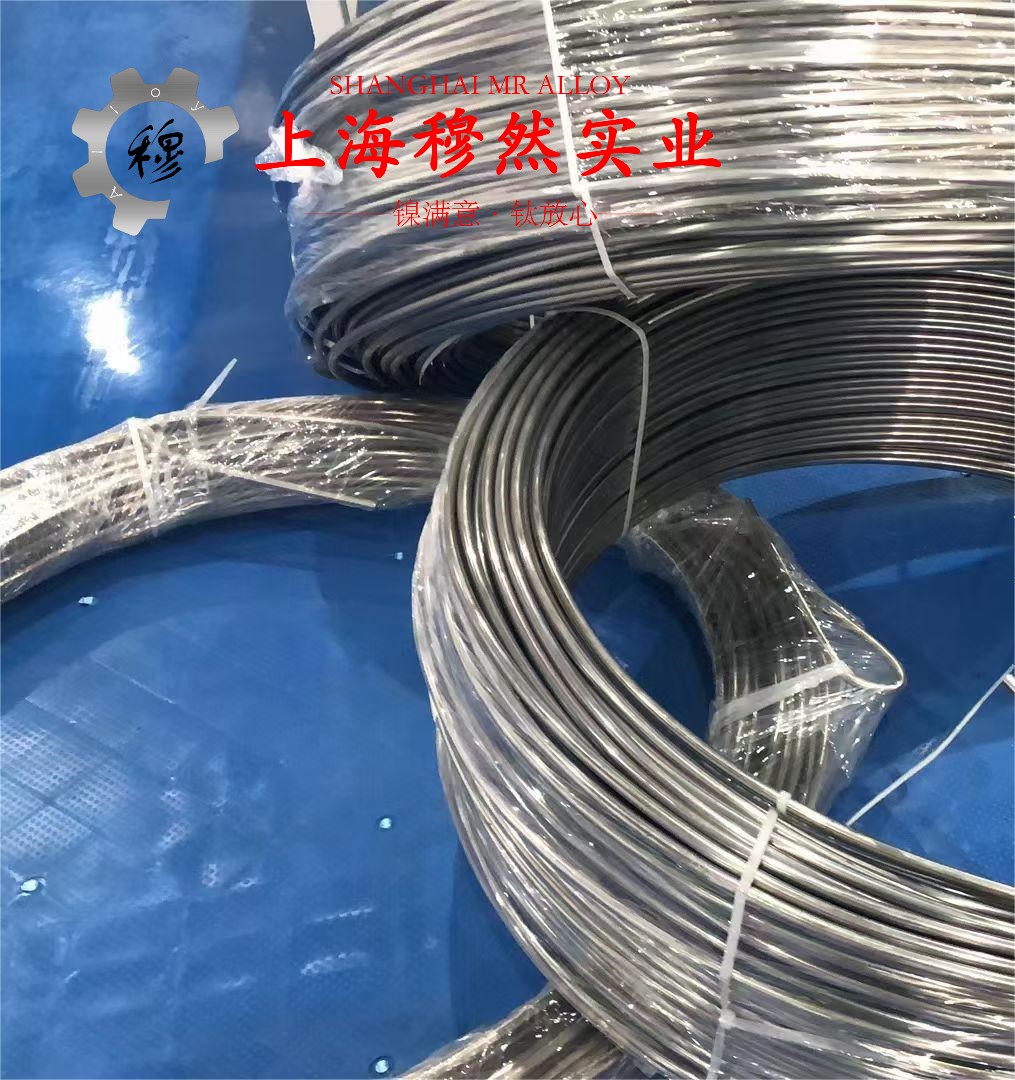

Alloy32是一种以镍为基础的高温合金,具有优异的耐腐蚀性和耐高温性,常用于航空航天、石油化工、海洋工程等高要求领域。由于该合金在高温环境下能够保持其强度,并抵抗氧化和腐蚀,因此它在极端工况下的表现尤为出色。这使得Alloy32成为许多复杂零部件和精密仪器制造中的理想选择。

材料组成与结构特性

Alloy32的主要成分是镍、铬和铁,并掺入了少量的钼、钛等元素,这些成分赋予了它较高的强度、抗拉伸性能和较强的抗腐蚀能力。在高温环境下,这些特性使它保持良好的机械性能,不易发生变形或断裂。该合金的组织结构均匀,具有良好的稳定性和抗疲劳性能,这些都为它的切削加工和磨削提供了基础。

正是由于这些优异的特性,Alloy32的加工也相对较为困难,尤其是在切削和磨削工艺中,对刀具和加工参数的要求很高。传统的切削方法在加工这种材料时,往往面临着刀具磨损快、切削效率低和表面质量难以保证等问题。因此,了解其加工特性和制定适合的加工方案对于提升生产效率和减少刀具损耗至关重要。

Alloy32的切削加工特性

切削难度的原因分析

Alloy32的切削加工难度主要来源于其高硬度和高韧性。其高温强度使得合金在加工过程中产生的切削力显著增加,加上材料对热的高度敏感性,使得在加工中产生大量的热量,容易导致刀具过热和磨损。Alloy32在切削过程中容易形成“加工硬化层”,这种硬化层使得后续加工更加困难,刀具磨损更加严重。

切削刀具的选择

在加工Alloy32时,选择合适的刀具材料非常重要。由于该合金的高硬度,常规的高速钢刀具很难胜任,一般推荐使用硬质合金刀具或陶瓷刀具。硬质合金刀具具有较高的硬度和耐热性,能够有效应对Alloy32在切削过程中产生的高热量,延长刀具寿命。而陶瓷刀具则更适合高速切削工艺,尤其在进行精密加工时,可以获得较好的表面光洁度。

切削参数的优化

为了提高Alloy32的切削效率,合理选择切削参数尤为重要。切削速度、进给量和切削深度是影响加工效果的三大关键因素。通常情况下,建议使用较低的切削速度(一般为50-100米/分钟)和较小的进给量,以减少刀具磨损和热量产生。适当增加切削液的使用可以有效降低切削区温度,从而延长刀具使用寿命。

在实际应用中,不同类型的切削加工(如车削、铣削、钻削等)对切削参数的要求也有所不同。比如,在车削Alloy32时,推荐使用小进给量和高精度的数控机床,以确保零件的加工精度和表面质量。而在铣削时,则应注意合理控制刀具与工件的接触时间,避免产生过多的热量积累。

刀具磨损与处理对策

在切削加工Alloy32时,刀具磨损是不可避免的,常见的磨损形式包括刀刃崩裂、磨钝和热损伤。为了应对这些问题,除了选择合适的刀具材料外,还需要在加工中不断监控刀具的磨损状态,及时更换或修磨刀具。切削液的选择和使用也能显著减少刀具的热损伤,提升加工效果。

在选择切削液时,建议优先考虑那些具有良好润滑性和冷却性的切削液,如乳化液和合成切削液。这类切削液能够在切削过程中有效降低摩擦和温度,延长刀具寿命,并改善加工表面质量。

Alloy32的磨削性能

磨削作为一种重要的精密加工工艺,常用于提升零件的表面精度和光洁度。在加工Alloy32时,磨削工艺由于其材料去除率高和加工精度高,常用于复杂形状零件的最终精加工。Alloy32的磨削加工也同样面临着高硬度、高韧性和高温升等挑战。

磨削刀具的选择与配置

Alloy32的磨削需要采用高硬度、高耐磨性的磨具材料。通常情况下,CBN(立方氮化硼)砂轮和金刚石砂轮是常用的选择。其中,CBN砂轮适合加工高硬度的材料,并且具有较好的耐热性,能够在高速磨削时保持良好的加工性能。而金刚石砂轮则适合对表面质量要求更高的场合,但其价格相对较高,因此在使用中需要谨慎配置。

砂轮的粒度和硬度也应根据加工要求进行合理选择。较细的砂轮粒度能够提升表面光洁度,但也会增加磨削过程中的发热量,因此需要适当降低磨削速度来避免热积累。

磨削工艺参数的优化

在磨削Alloy32时,合理的工艺参数对提高加工质量至关重要。磨削速度、进给量和磨削深度是影响磨削效果的主要参数。通常建议采用较低的磨削速度和较小的磨削深度,以减少磨削区温度上升和砂轮磨损。

磨削液的选择也至关重要。Alloy32在磨削过程中容易产生大量的热量,这会导致材料表面发生微观裂纹或热应力集中,从而影响零件质量。为此,使用高效冷却的磨削液,尤其是含有高润滑成分的磨削液,能够有效降低磨削区的温度,减小表面烧伤的风险。

表面质量与加工稳定性

磨削过程中,Alloy32的表面质量容易受到温度、磨削压力和砂轮选择等多种因素的影响。为了保证表面质量,建议在磨削前进行精确的砂轮修整操作,以确保砂轮的锋利度和形状精度。控制磨削中的振动和热变形对于维持加工的稳定性也非常重要。在高精度的磨削加工中,常采用多次轻量切削的方式,以逐步提高表面光洁度和减少误差累积。

刀具寿命管理与维护

刀具寿命的延长和磨削成本的控制在Alloy32的加工中同样重要。为此,刀具的维护和管理需要得到充分重视。在磨削过程中,应定期检查和修整砂轮,以保持其锋利度和几何精度。对磨削液的过滤和冷却系统也要定期维护,确保其有效性和持续性。

通过优化刀具选择、工艺参数和冷却系统,能够显著提升Alloy32的磨削加工效率,降低加工成本,并提升零件的整体质量。掌握这些加工要点,不仅可以帮助制造商提高生产效率,还能延长刀具的使用寿命,减少不必要的资源浪费。

这样的一篇科普文章,旨在帮助读者更好地理解Alloy32在切削和磨削加工中的性能特点,提供了实际生产中可行的解决方案和技术建议,帮助制造行业人士在面对这类高难度材料时,做出更高效、经济的加工选择。