引言

CuNi30Mn1Fe镍白铜是一种重要的合金材料,因其优异的耐腐蚀性、较高的强度和良好的可加工性能,广泛应用于海洋工程、化工设备和电子元件等领域。在现代工业中,针对CuNi30Mn1Fe镍白铜的切削加工与磨削性能的研究愈加受到重视,了解该材料的加工特性对于提高加工效率和产品质量至关重要。本文将深入探讨CuNi30Mn1Fe镍白铜的切削加工与磨削性能,并通过相关数据和案例阐述如何优化加工过程,确保高效且高质量的制造结果。

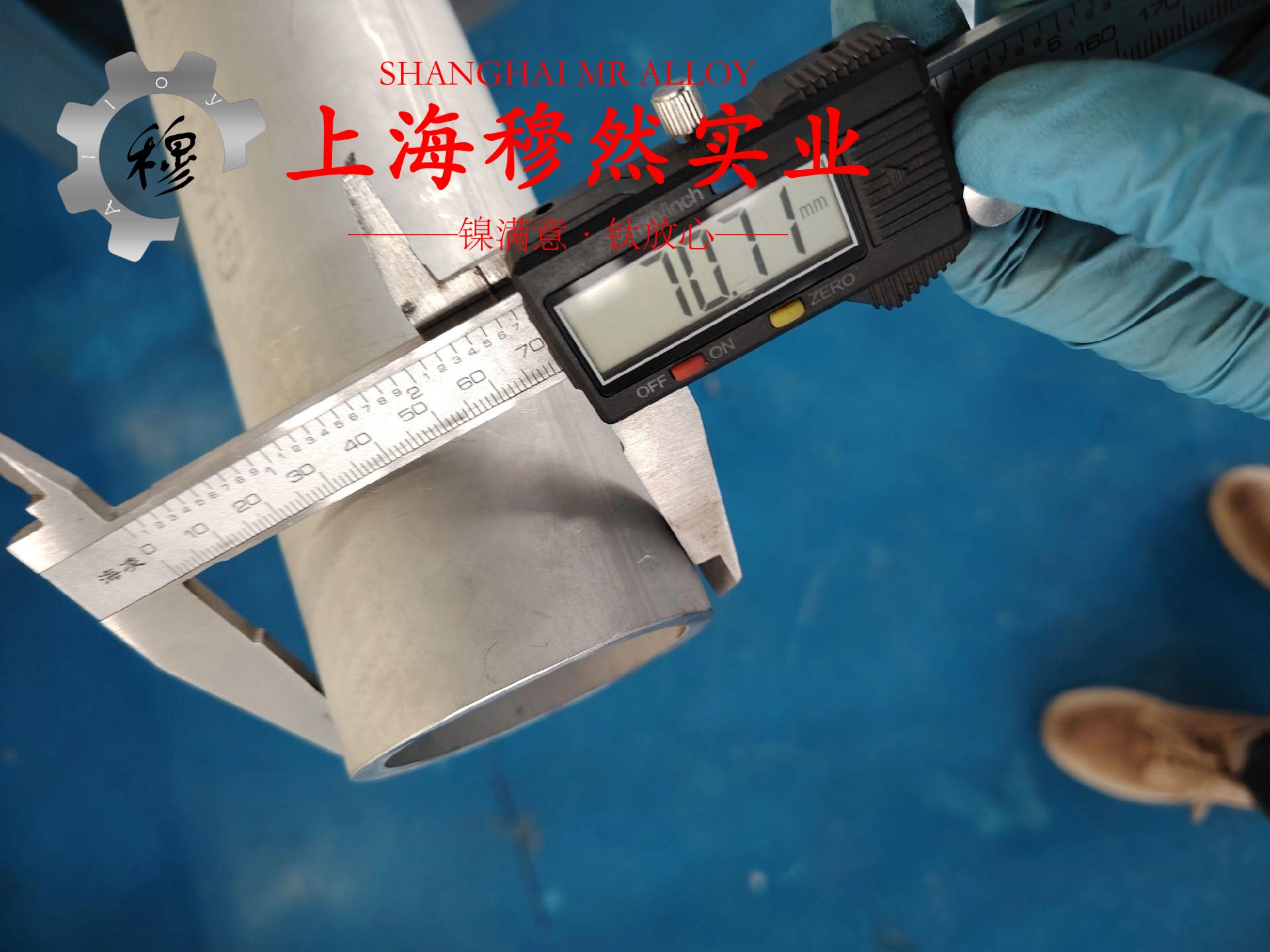

CuNi30Mn1Fe镍白铜的切削加工性能

1. 材料特性对切削加工的影响

CuNi30Mn1Fe镍白铜以铜和镍为主要成分,并含有微量的锰和铁,这使得其在高温下具有较强的稳定性和抗氧化性。由于材料的强度和硬度较高,相比于其他铜合金,切削加工CuNi30Mn1Fe镍白铜需要更高的切削力。这种高硬度材料在切削过程中容易产生较高的切削温度,容易加剧刀具磨损。

为应对这一挑战,选择合适的刀具材料和切削参数至关重要。硬质合金刀具被广泛用于CuNi30Mn1Fe镍白铜的切削加工,因为其具有优异的耐磨性和热稳定性,能够承受高切削温度。对于加工工艺而言,降低进给率、控制切削速度和适当使用切削液能够显著减少切削温度和刀具磨损。

2. 切削速度与表面质量的平衡

在实际生产中,选择合适的切削速度是保证表面质量和加工效率的重要因素。对于CuNi30Mn1Fe镍白铜,过高的切削速度会导致过量的切削热量积累,不仅影响刀具寿命,还会导致工件表面出现粗糙或热变形。因此,在加工该材料时,一般建议采用中低速切削。

根据相关研究,切削速度控制在80-120米/分钟之间时,能够在确保刀具寿命的同时实现较好的表面质量。切削液的应用也不可忽视,它不仅能带走多余的热量,还能改善刀具与工件的摩擦条件,提高加工表面质量。

CuNi30Mn1Fe镍白铜的磨削性能

1. 磨削特性与磨削工艺选择

磨削是CuNi30Mn1Fe镍白铜精加工的重要方式,特别是在对表面光洁度有较高要求的场合。CuNi30Mn1Fe镍白铜的韧性较高,这使得其在磨削时容易产生较大的磨削阻力。为了减少磨削热量和应力集中,采用高效磨削工艺如高速磨削和微量磨削是有效的选择。

磨削轮的选择对磨削效果至关重要。对于CuNi30Mn1Fe镍白铜,推荐使用以碳化硅或刚玉为主要材料的磨削轮,因为它们具备良好的自锐性,能够有效提高磨削效率并减少工件表面损伤。

2. 磨削表面质量控制

在CuNi30Mn1Fe镍白铜的磨削过程中,热积累是一个潜在问题。过高的磨削温度会导致材料表面氧化,甚至产生微裂纹。因此,在磨削时,建议采用低磨削深度和高冷却效率的工艺措施。使用足量的冷却液可以有效降低表面温度,减少热损伤。

在一项磨削实验中,研究人员通过优化磨削参数,如降低进给量和使用合适的冷却液,成功将CuNi30Mn1Fe镍白铜的表面粗糙度降低至Ra 0.4微米,证明了通过合理的磨削工艺可以获得高质量的表面效果。

优化CuNi30Mn1Fe镍白铜加工性能的建议

1. 切削与磨削的综合工艺优化

为了在加工CuNi30Mn1Fe镍白铜时实现最优的切削和磨削效果,建议在加工前进行充分的工艺评估和试验。通过计算不同切削速度、进给量和刀具寿命之间的平衡点,可以确定最佳的加工参数。切削液的使用不可忽视,它不仅可以提高加工质量,还能延长刀具寿命和减少环境污染。

2. 数控技术的应用

现代数控技术能够精确控制加工参数,有助于提高CuNi30Mn1Fe镍白铜的加工效率和精度。通过采用先进的数控机床和自适应控制技术,能够实时监控和调整切削速度、进给量等关键参数,确保加工过程的稳定性和工件的一致性。

结论

CuNi30Mn1Fe镍白铜是一种具有挑战性的加工材料,但通过合理选择切削刀具、优化磨削工艺以及合理应用冷却液,能够显著提高加工效率并获得高质量的表面效果。了解CuNi30Mn1Fe镍白铜的切削和磨削性能,对于企业提高加工效率和控制生产成本至关重要。借助现代数控技术和先进的材料科学,未来的CuNi30Mn1Fe镍白铜加工将更加精细化和智能化,为各行业提供更加可靠的解决方案。