TA18钛合金的熔化温度范围分析

钛合金因其优异的强度重量比、耐腐蚀性以及高温性能而广泛应用于航空航天、医疗和工业等多个领域。在众多钛合金中,TA18钛合金作为一种高强度、高韧性的α-β型钛合金,具有显著的性能优势。而熔化温度作为决定合金热加工特性、工艺选择及使用环境的重要参数,本文将详细探讨TA18钛合金的熔化温度范围,分析其物理化学特性并结合应用案例深入解读。

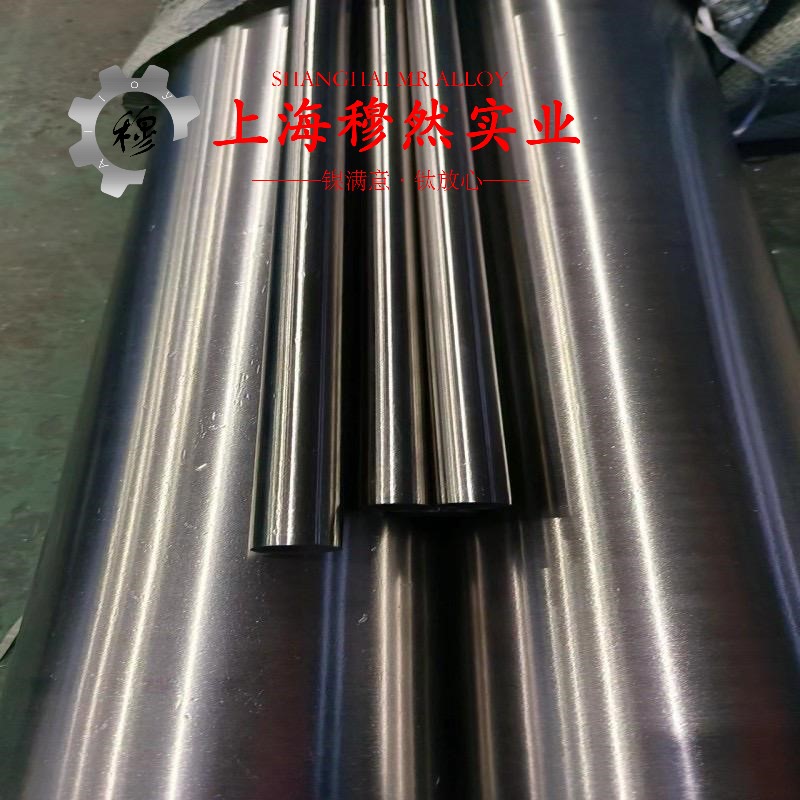

一、TA18钛合金的基本介绍

TA18钛合金(Ti-3Al-2.5V)是中国标准中的编号,它与美国标准中的Grade 9合金基本相同,主要成分为钛、铝和钒。这种钛合金在航空航天、化工和医疗器械等领域有着广泛的应用。其突出特点包括:高强度、良好的耐腐蚀性和优异的焊接性能。由于TA18钛合金兼具α相和β相的特点,它在各种复杂条件下依然能够保持良好的力学性能。

二、TA18钛合金的熔化温度范围

钛合金的熔化温度范围通常取决于其成分。TA18钛合金的主要成分为钛、铝和钒,其中钛占据了绝大部分的成分比例,而钛的熔点较高,通常在1668°C。由于铝和钒的添加,这些合金元素降低了TA18钛合金的熔点,使得其熔化温度范围通常为1600°C至1700°C。该熔化温度范围适中,赋予TA18合金良好的热加工性,使其在制造过程中能够适应不同的热处理工艺和焊接工艺。

据相关研究数据,TA18钛合金的熔化温度范围通常集中在1650°C左右,这个温度范围对于航空航天器的制造尤为关键。在高温环境下,TA18钛合金的抗氧化性和高温稳定性较好,能够确保飞机发动机、机体框架等零部件的安全性和使用寿命。TA18钛合金在中低温环境下的焊接性也十分优异,这使得它在化工设备和压力容器等领域的应用得到了极大的推广。

三、熔化温度范围对TA18钛合金性能的影响

-

热加工性:TA18钛合金的熔化温度范围决定了其在锻造、轧制及挤压等热加工工艺中的表现。由于其熔点较高,TA18钛合金能够在较高的温度下进行加工而不会发生过早的变形或开裂问题。通常,热加工温度应略低于熔化温度范围,一般控制在800°C至900°C之间,这确保了合金在加工过程中保持良好的塑性与韧性。

-

耐热性:TA18钛合金在接近熔化温度的条件下,依然能维持较高的机械性能,尤其是其在600°C左右的高温环境中表现出色。这使得其在航空发动机、高温结构件等对热强度要求较高的领域应用广泛。实际应用中,TA18钛合金被用于制造航空航天中的关键零部件,如飞机蒙皮、发动机部件等。

-

焊接性:TA18钛合金熔化温度范围适中,在焊接过程中表现出良好的焊接性,尤其是在低于熔化温度的情况下,焊接区的强度和塑性可保持稳定。与一些高熔点的合金相比,TA18钛合金在焊接过程中热影响区较小,这意味着焊接后的残余应力较低,能够提高材料的疲劳寿命。

四、实际应用中的熔化温度考量

在实际应用中,熔化温度范围不仅影响TA18钛合金的加工性能,还决定了其在高温环境下的使用寿命。例如,在制造航空航天中的大型机身和结构件时,熔化温度范围决定了材料的高温抗氧化性和形变能力。对于使用环境中温度接近材料熔点的情况,必须选择适当的冷却和保护措施,以避免合金性能的降低。

结论

TA18钛合金以其1600°C至1700°C的熔化温度范围,在多个领域中展现出了优异的性能。这一熔化温度范围使其具备良好的热加工性、耐高温性能和焊接性,广泛应用于航空航天、医疗器械、化工设备等高科技领域。通过合理控制加工温度和工艺,TA18钛合金能够在严苛的环境条件下保持优异的性能,确保了其作为高端钛合金材料的核心竞争力。