Incoloy 800H镍铁铬合金的切削加工与磨削性能分析

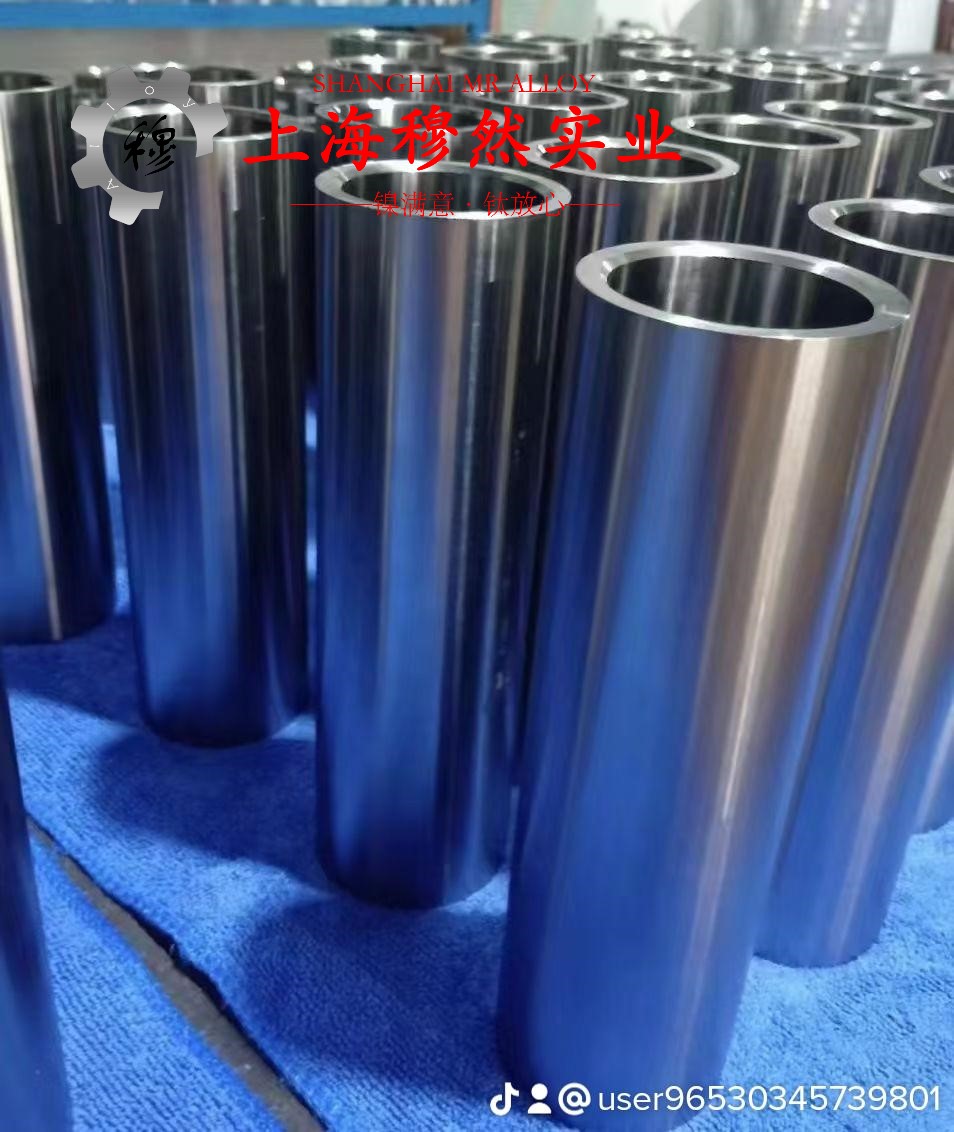

Incoloy 800H镍铁铬合金是一种广泛应用于高温和腐蚀环境中的高性能材料。由于其良好的抗氧化性、抗碳化性及机械性能,Incoloy 800H在石油化工、核电、航空航天等领域获得了广泛应用。由于其高强度、耐热和耐磨性,Incoloy 800H的切削加工和磨削性能往往较为复杂。因此,本文将详细探讨Incoloy 800H镍铁铬合金的切削加工与磨削性能,帮助工程师和制造商更好地理解和应对这一材料的加工挑战。

引言

Incoloy 800H属于镍铁铬合金家族,以其卓越的高温强度和抗蠕变性著称。在制造过程中,由于其独特的材料特性,加工难度较大,尤其在切削加工和磨削过程中,常面临刀具磨损严重、加工效率低下、表面质量不理想等问题。本文将围绕Incoloy 800H的切削加工与磨削特性进行详细分析,并探讨如何通过合理的工艺参数选择、刀具材质的优化以及冷却润滑条件的调整来提升加工效果。

Incoloy 800H的切削加工性能

切削加工是指通过刀具对工件进行机械去除,从而获得所需形状和尺寸的过程。由于Incoloy 800H的高温强度和韧性,其切削加工具有一定的难度,具体表现在以下几个方面:

-

刀具磨损严重:Incoloy 800H镍铁铬合金具有较高的硬度和强度,这导致切削刀具在加工过程中磨损迅速。尤其在高速切削条件下,刀具材料容易因摩擦生热而导致刀刃退火、磨损甚至断裂。常见的刀具材料如高速钢(HSS)和硬质合金在加工Incoloy 800H时容易出现崩刃、磨钝等现象。为此,建议使用涂层硬质合金或陶瓷刀具,以延长刀具寿命。

-

加工表面质量挑战:Incoloy 800H材料的韧性导致切削过程中容易产生切屑积聚,形成较差的表面质量。这种材料在加工过程中容易产生黏附性磨损,特别是在干切削的情况下,切屑易粘附在刀具表面,影响后续切削操作。为提高表面光洁度,建议采用精密切削工艺,并辅以合理的冷却润滑方式。

-

切削力和热量管理:Incoloy 800H在切削过程中会产生较高的切削力和切削温度。研究表明,在切削速度较高的情况下,刀具与工件的接触面会迅速升温,导致加工区温度过高,不仅影响工件表面质量,还会加剧刀具磨损。因此,在切削Incoloy 800H时,必须采取有效的冷却措施,诸如使用高效的切削液或空气冷却系统,降低加工区温度。

Incoloy 800H的磨削性能

磨削加工是通过砂轮的高速旋转对材料表面进行微量去除的加工方式,适用于高硬度材料的精密加工。Incoloy 800H由于其高温强度和抗磨损特性,磨削过程中同样面临着一系列挑战。

-

磨削热管理:Incoloy 800H的高导热性较低,在磨削过程中容易积累大量热量,导致工件表面产生磨削烧伤现象。为避免这种情况,必须选择适当的砂轮材料,如氧化铝砂轮或CBN砂轮,并配合高效冷却液使用,以提高热量的散发效率。

-

砂轮磨损与选择:由于Incoloy 800H材料的硬度和韧性较高,传统的磨削砂轮在加工过程中会快速磨损,影响加工效率和精度。CBN(立方氮化硼)砂轮由于其极高的硬度和耐磨性,成为加工Incoloy 800H的理想选择。采用低磨削速度可以减少砂轮磨损,同时提高工件的表面质量。

-

表面粗糙度和精度控制:磨削Incoloy 800H时,由于材料的粘附性,容易产生表面微观缺陷或粗糙度偏高的现象。研究表明,通过优化磨削工艺参数,如降低进给量、适当提高砂轮线速度以及改善冷却条件,可以显著提升表面光洁度。采用精细磨削工艺可有效降低表面粗糙度,从而满足高精度零部件的加工要求。

案例分析

某航空发动机制造商在对Incoloy 800H材料进行零件加工时,遇到了刀具磨损严重、加工表面质量差的问题。通过引入涂层硬质合金刀具,结合优化的切削参数,特别是降低切削速度和增大切削深度,显著延长了刀具寿命。采用高压冷却液系统有效减少了加工过程中产生的高温,最终提高了工件的表面质量和生产效率。

在磨削加工方面,该制造商引入了CBN砂轮,采用较低的磨削速度并配合冷却液使用,使磨削热得到有效控制,工件的表面质量显著改善,满足了航空发动机零件对高精度和高光洁度的要求。

结论

Incoloy 800H镍铁铬合金由于其高温强度和耐腐蚀性,在高端制造业中应用广泛。其切削加工和磨削性能由于材料的特殊性而充满挑战。通过选择合适的刀具和砂轮材料,优化加工参数,并合理使用冷却润滑方式,可以显著提高Incoloy 800H的加工效率和质量。对于从事高温合金加工的制造企业来说,深入了解材料的加工特性,并不断优化加工工艺,是提高生产效率、降低成本、提升产品质量的关键。

Incoloy 800H的加工特性要求在切削和磨削过程中采取科学的方法与工艺,通过案例的实际应用可以看出,只有充分考虑材料特性和加工需求,才能在生产中获得理想的加工效果。