1J77高初磁导率合金的切变性能分析与应用探讨

引言

1J77合金是一种典型的高初磁导率软磁合金,广泛应用于电子元器件、变压器、电感器以及磁屏蔽等领域。其核心特点在于具有极高的初始磁导率,同时保持良好的磁滞特性。除了磁性表现,1J77合金在实际应用中的机械性能同样值得关注。尤其是其切变性能直接影响加工工艺和使用寿命。本文将详细分析1J77高初磁导率合金的切变性能,从材料的结构特性、合金成分及实际应用角度,探讨其在机械加工中的表现与优化途径。

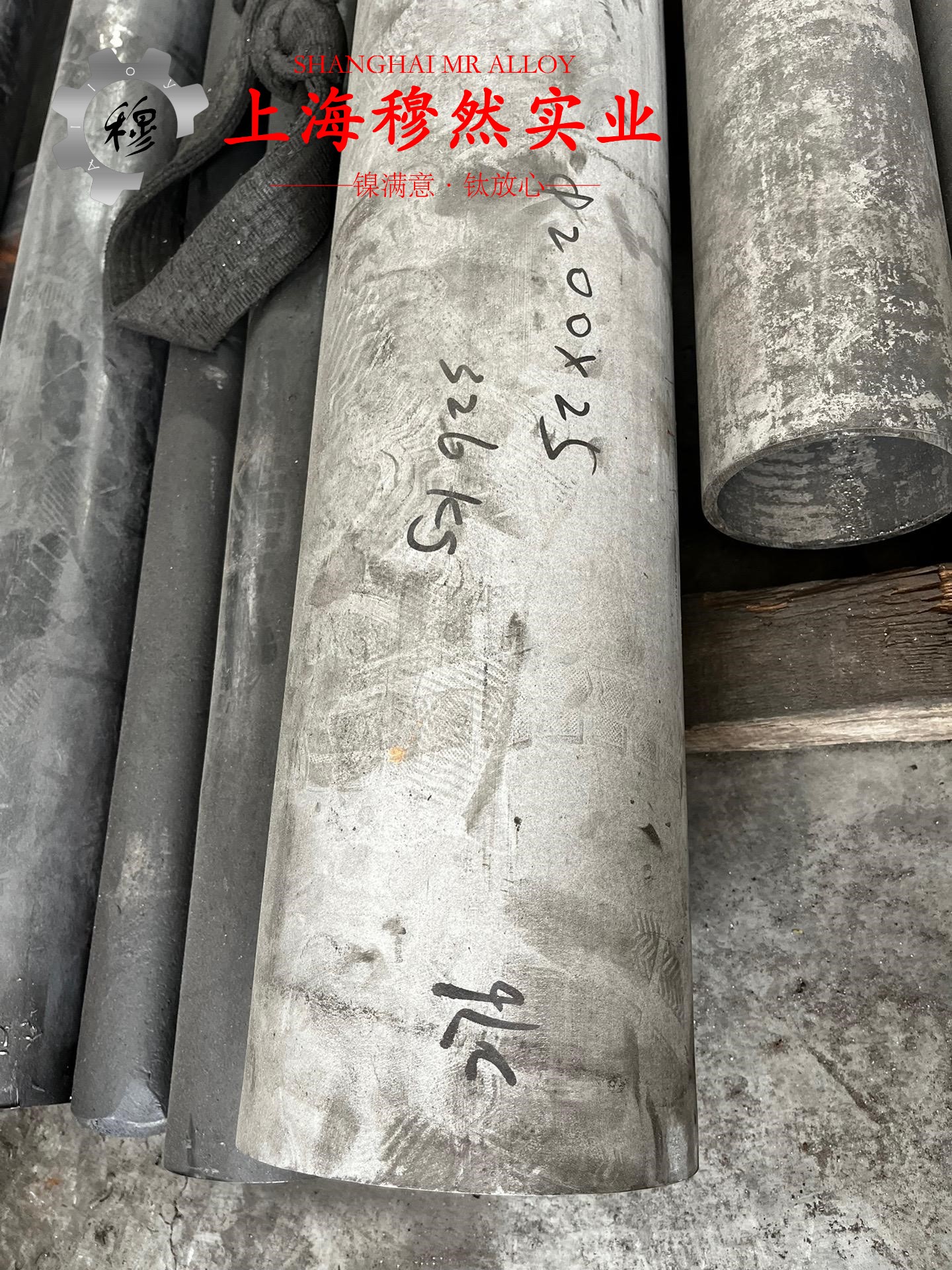

1. 1J77高初磁导率合金简介

1J77合金是一种铁镍软磁合金,主要成分为约77%的镍和少量的钼、铜等元素。由于其独特的晶体结构,该合金在低磁场强度下展现出极高的磁导率,并具有良好的磁稳定性。在电子设备中,该材料常用于制造磁芯、继电器以及高频电感线圈。因此,除了磁性能之外,其机械加工性能,特别是切变性能,成为了相关应用领域中备受关注的议题。

2. 切变性能的定义与重要性

切变性能是指材料在外力作用下抵抗剪切变形的能力。对于1J77高初磁导率合金,在实际加工和使用中,尤其是在复杂几何形状的零件制造过程中,切变性能直接影响到材料的可加工性、表面质量以及疲劳强度。切变性能的好坏决定了材料在切削、冲压、剪切等加工过程中是否容易出现塑性变形、裂纹或加工硬化等问题,从而影响产品的最终使用效果。

3. 1J77高初磁导率合金的切变性能分析

3.1 材料微观结构对切变性能的影响

1J77合金的微观结构主要由奥氏体相构成,具有面心立方(FCC)晶体结构,这种结构使得材料在拉伸和切变力作用下表现出一定的韧性。由于镍含量高,1J77合金在切削加工时较易产生加工硬化现象。这种硬化会提高材料的抗剪强度,但同时也增加了进一步加工的难度。

3.2 合金成分对切变性能的调控

镍在1J77合金中起到了增强磁性能和改善塑性的双重作用。但过高的镍含量可能会使材料在切削加工时变得较为粘性,导致刀具磨损加剧。适量的钼和铜元素则有助于提高合金的强度与韧性,降低切变过程中材料的脆性。在实际应用中,需要平衡磁性和切变性能,既保证材料的高磁导率,又维持良好的切削加工性能。

3.3 影响切变性能的工艺参数

在1J77合金的机械加工过程中,切削速度、刀具角度、进给量等工艺参数对其切变性能有着直接的影响。例如,在切削过程中,如果切削速度过低,可能会导致材料表面产生加工硬化,进而影响后续的加工精度和刀具寿命。而适当的切削液使用则可以有效减少摩擦与热量积累,从而降低加工硬化的风险,提高材料的切变性能。

4. 1J77高初磁导率合金在实际应用中的切变性能表现

4.1 电子元器件制造中的切变表现

在电子元器件制造中,1J77合金常用于制造精密的磁性元件,如变压器铁芯和电感线圈骨架。这些元件通常需要进行高精度的切割和成型加工。由于1J77合金良好的塑性和切变性能,使得在高精度切割中材料不易发生断裂或过度变形。因加工硬化的影响,较长的连续加工过程中仍需定期更换刀具或调整加工参数以确保加工质量。

4.2 磁屏蔽设备中的应用

1J77合金的高磁导率使其成为磁屏蔽设备中的理想材料。磁屏蔽设备对材料的形状精度和强度要求较高。在这些应用中,1J77合金的切变性能表现为其能够在复杂的冲压和剪切工艺中保持较高的结构完整性。尤其是在多次冲压加工后,1J77合金能维持较好的表面光洁度和形状稳定性,这得益于其优良的切变抗性。

5. 优化1J77合金切变性能的策略

5.1 热处理对切变性能的改善

热处理是改善1J77合金切变性能的有效途径之一。通过合适的退火处理,可以降低加工硬化的影响,提升材料的塑性和韧性,从而改善其切削加工中的表现。热处理还能进一步优化材料的磁性能,实现性能的平衡。

5.2 刀具材料与涂层选择

选择适合1J77合金加工的刀具材料和涂层也是提升其切变性能的关键。硬质合金刀具或带有TiAlN涂层的刀具,因其较高的硬度和耐热性,能够在加工过程中有效减少刀具磨损,提升切割效率。这类刀具能在加工中减小切削力,从而降低材料的变形量。

结论

1J77高初磁导率合金不仅在磁性能方面表现优异,其切变性能同样是影响实际应用的重要因素。通过对合金成分、微观结构以及加工工艺的深入研究,可以显著提升1J77合金的切变抗性,进而提高其在复杂机械加工中的适应性。随着热处理技术与刀具材料的不断进步,未来1J77合金的切变性能有望得到进一步的优化,助力更多高端电子设备制造和磁屏蔽应用的发展。