关于C71000铜镍合金的制作工艺与泊松比论述

C71000铜镍合金作为一种广泛应用于海洋设备、电子连接件、耐蚀机械等领域的材料,其性能指标、制作工艺和结构特性直接影响终端产品的表现。本文将从技术参数、行业标准、和材料选型误区角度出发,深入探讨其工艺设计与泊松比的相关问题。

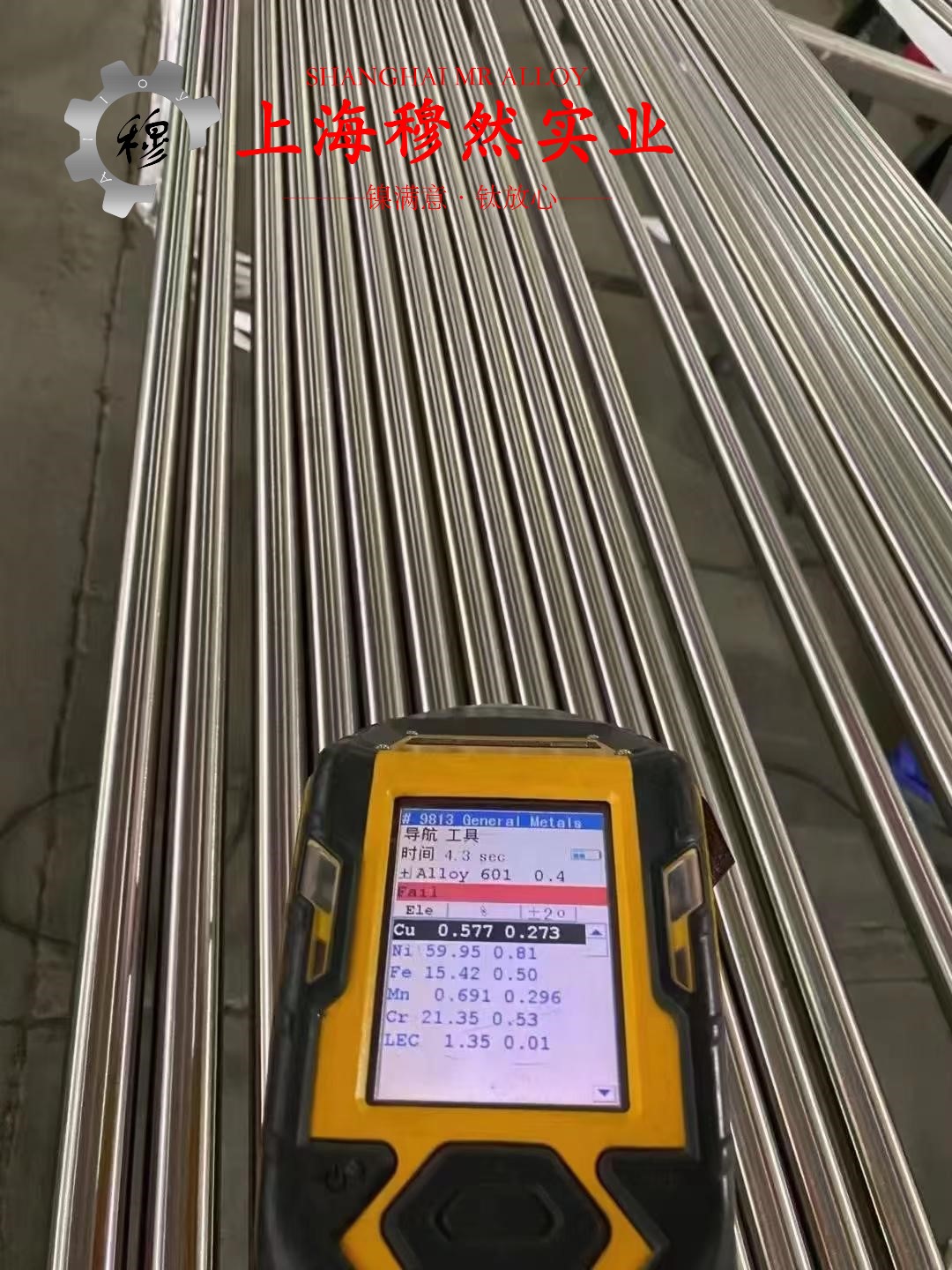

技术参数方面,C71000铜镍合金的主要成分为铜、镍及少量铁、锰、硅等杂质元素。根据ASTM B122-21标准,钎焊用铜合金棒材的化学成分须控制在铜基体中镍含量为1.9%到2.7%的范围内,钎焊性能和抗腐蚀性受镍比例影响显著。国内国标GB/T 14823-2019同样对该合金的化学成分及力学性能作出明确要求,特别强调拉伸强度应达到370 MPa以上,延伸率不低于25%。

在结构参数方面,C71000铜镍合金的泊松比常用数值在0.33到0.36之间。不同工艺影响其泊松比表现,一般而言,热加工状态下的材料略高于冷加工后状态。泊松比这一参数直指材料在拉伸或压力作用下的横向变形能力,关系到其成型性能和疲劳寿命。这一参数的计算依据材料的弹性模量和剪切模量,采用双标体系时须兼顾EN琴行:钢铁行业的ISO标准(如ISO 178)和中国国家标准,确保设计的可靠性。

在生产工艺层面,C71000铜镍合金的制造流程主要包括熔炼、铸造、热加工和后续的退火处理。熔炼环节应使用高频感应炉或真空电弧炉,保证杂质控制在行业标准(LME数据反映,铜价稳定在每吨6800美元左右,市场采购成本可控)范围内。铸造结束后,材料经过热机械加工,如挤压或锻轧,进一步优化微观组织,再通过多道退火工艺降低内应力,提高塑性。

而材料成型中,值得关注的是泊松比的变化趋势。当前行业争议主要集中在—材料在冷加工状态下泊松比是否会显著偏低。口径不同的标准体系下,也存在对同一材料指标的不同理解。如,AOAC(美钢铁协会)倡导的国际标准强调,其在冷加工过程中,控制变形速率可以稳定泊松比,而国内标准(GB/T标准)则倾向强调通过退火等后处理工艺统一性能。

关于材料选型误区,有三个因素反映普遍存在的思维误区。第一,将铜镍合金作为“铜”,忽略了镍的添加对抗蚀性和机械性能的决定性影响。第二,盲目追求超高抗蚀性能,而忽视了加工难度与最终破坏极限的关系。第三,忽略了不同工艺参数对泊松比的影响,导致设计时未能结合实际变形性能进行优化。

在调研过程中,行业标准和市场行情数据的混用也是常见误区。以LME铜价和上海有色网铜价为例,前者反映了期货市场的价格趋势,后者提供了一线的现货市场动态。两者结合分析,有助于专业层面评估合金采购成本对工艺设计的影响。混用标准体系时,需要保证参数的一致性,避免因国际国内规范差异带来的设计偏差。

引发争议的点在于—泊松比的变化是否与合金成分变化成正相关关系。有人提出,随着镍含量增加,材料的弹性参数会出现明显变化,从而影响泊松比。而实际情况中,微观组织结构与热处理状态对泊松比的贡献同样不可忽视。这一争论涉及材料性能的微观机制,也关系到制程优化的最终效果。

总体来看,C71000铜镍合金的制作工艺和性能参数除了依靠标准体系规范,还需要结合市场行情动态做出实际调控。对泊松比的理解不仅关乎材料的弹性表现,也成为评估工艺合理性与成型性能的重要指标。有意识地规避材料选型误区,理解行业标准差异,关注工艺参数变化,才能更有效地实现材料的性能稳定与工艺优化。