Ti-3Al-2.5V α型钛合金的成形性能解析

引言

Ti-3Al-2.5V α型钛合金是广泛应用于航空航天、医疗器械和高性能工程领域的重要材料之一,因其优异的综合性能在诸多高技术领域中占据了举足轻重的地位。该合金在力学性能、耐腐蚀性和成形性能等方面表现突出,尤其是其优越的成形性能,使其能够被广泛应用于复杂形状零件的制造中。在本文中,我们将全面解析Ti-3Al-2.5V α型钛合金的成形性能,结合相关数据和案例深入探讨其在实际应用中的表现。

Ti-3Al-2.5V α型钛合金简介

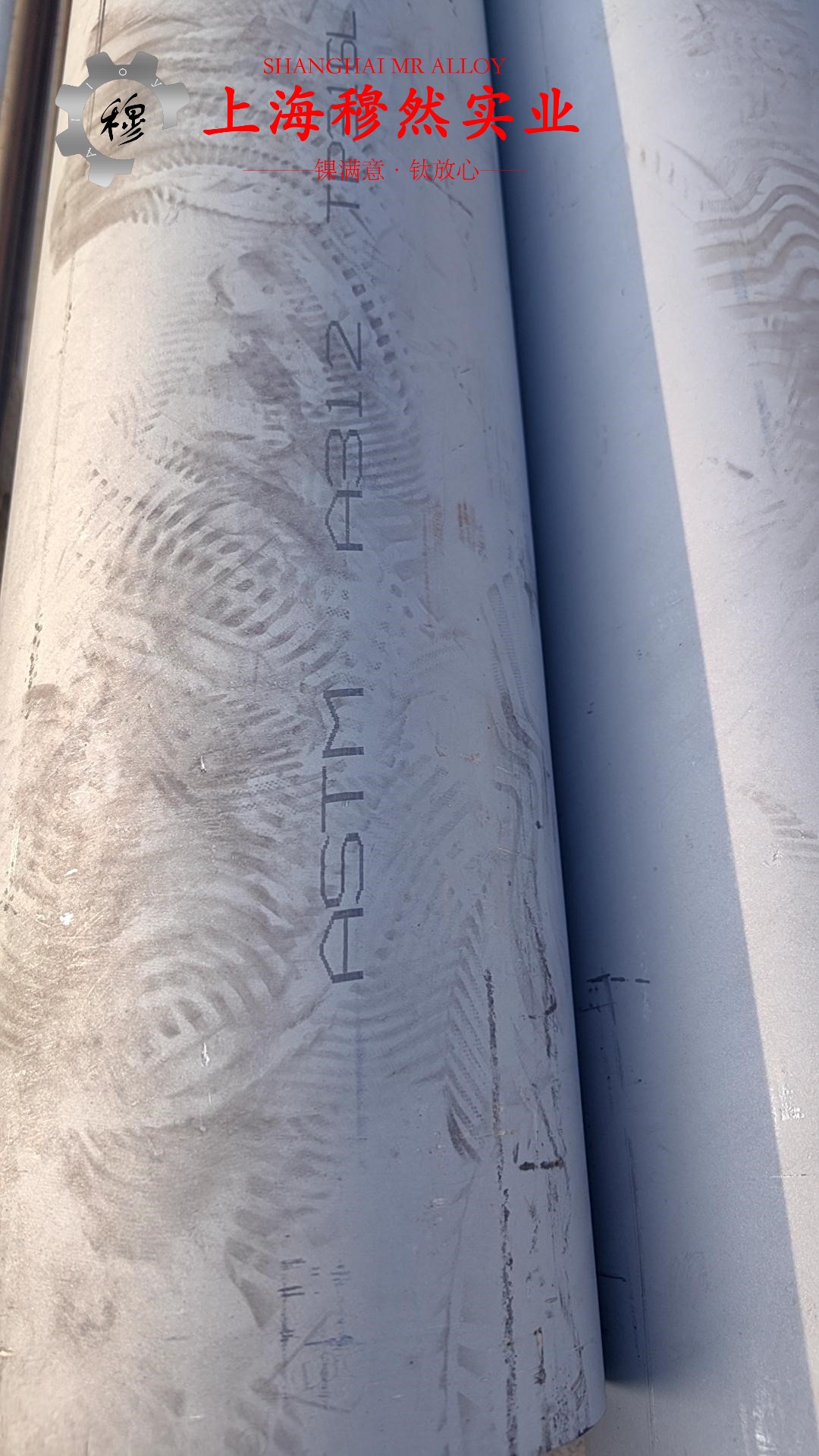

Ti-3Al-2.5V α型钛合金是一种低合金化的钛基材料,其中含有3%的铝和2.5%的钒,属于α-β两相钛合金中的α型合金,因其具有良好的热稳定性和强度-重量比,在航空航天以及化工领域中的管道、压力容器等应用广泛。与传统的钛合金相比,Ti-3Al-2.5V α型钛合金具有较低的密度和优良的抗疲劳性能,同时在成形性能上表现出优越的可加工性,尤其在冷成形和温成形方面展现出良好的潜力。

Ti-3Al-2.5V α型钛合金的成形性能介绍

1. 成形性能概述

Ti-3Al-2.5V α型钛合金在成形过程中表现出良好的塑性和可加工性。成形性能主要受温度、应变速率、合金微观结构等因素的影响。一般来说,钛合金的冷成形难度较大,容易出现回弹和开裂,但Ti-3Al-2.5V合金得益于其微观结构中的α相比例较高,在一定条件下能够进行冷成形操作,且其成形极限较高。

2. 冷成形性能

Ti-3Al-2.5V α型钛合金在室温下的成形性能较好,这得益于其良好的塑性变形能力。在冷成形过程中,虽然钛合金的硬度较大,但通过适当的工艺控制和润滑条件,Ti-3Al-2.5V能够成功进行冷冲压、拉伸等常规工艺。冷成形的一个关键问题是应力回弹,Ti-3Al-2.5V α型钛合金的回弹特性较小,有利于提高工件的成形精度。

相关研究表明,Ti-3Al-2.5V α型钛合金在拉伸试验中的延伸率可达20%以上,成形性能明显优于许多传统钛合金。在实际应用中,该合金常用于制造复杂曲面的零部件,如飞机机翼和高压气瓶等结构件。

3. 温成形性能

由于钛合金在高温下表现出更好的可塑性,Ti-3Al-2.5V α型钛合金的温成形性能也得到了广泛应用。通常在400℃至700℃的温度范围内进行成形操作,能够有效降低加工硬化的风险,并提高材料的延展性。温成形过程中的应力与温度密切相关,温度越高,合金的屈服强度和抗拉强度显著降低,变形抗力下降,使其更容易进行复杂形状的加工。

在具体案例中,研究人员通过热成形工艺,成功将Ti-3Al-2.5V α型钛合金应用于航空发动机部件的制造中,这些部件需要具有高温工作环境下的稳定性和形状精度。实践证明,通过合理的温成形工艺,合金的成形质量得到了显著提高,同时还确保了材料在高温下的稳定性能。

4. 热处理对成形性能的影响

热处理工艺在Ti-3Al-2.5V α型钛合金的成形性能中起到了关键作用。通过适当的热处理工艺,可以优化材料的微观结构,从而改善其成形性能。例如,在热轧和退火工艺的联合应用下,该合金的晶粒尺寸得以控制,材料的延展性和强度得到了均衡,降低了加工中的脆性断裂风险。热处理还能够有效减小应力集中,提升成形后的尺寸精度。

案例研究显示,Ti-3Al-2.5V合金在通过热处理后,延展性提高了约15%,在制造航空航天零件时更加适合复杂几何形状的成形和焊接需求。

5. 成形缺陷与改进措施

虽然Ti-3Al-2.5V α型钛合金的成形性能较为优异,但在实际成形过程中,仍然存在一些常见问题,如表面开裂、回弹和厚度不均等。这些缺陷通常与加工参数和材料本身的特性有关。

为了减少成形缺陷,通常采取以下改进措施:

- 优化模具设计:通过精确设计模具形状和尺寸,可以有效减少应力集中和表面裂纹的出现。

- 采用先进润滑技术:在成形过程中使用合适的润滑剂,能够降低摩擦系数,减少表面划伤和热量积聚。

- 控制成形温度:通过调控温度条件,避免过高或过低的温度导致材料变形异常,提高成形质量。

结论

Ti-3Al-2.5V α型钛合金凭借其优异的综合性能,尤其是卓越的成形性能,已经成为众多高端制造领域的重要材料。在冷成形和温成形过程中,该合金表现出良好的塑性和可加工性,特别是在航空航天和高性能管道领域中具有广泛的应用前景。通过合理的热处理和工艺优化,能够进一步提升该合金的成形性能,减少成形缺陷,满足复杂零部件的制造需求。未来,随着加工技术和成形工艺的不断发展,Ti-3Al-2.5V α型钛合金将在更多领域展现其独特优势。