UNS N10675镍钼铁合金国军标简介

UNS N10675 镍钼铁合金是一种在极端腐蚀环境中具有出色耐蚀性的合金材料,广泛应用于化工、石油、海洋工程等领域。该合金具有良好的机械性能、耐高温和耐腐蚀特性,特别是在强酸性介质中的抗腐蚀能力尤为突出。为了确保材料在军事应用中的性能,UNS N10675合金在国军标(国家军用标准)中被严格规范,用于制定符合军方需求的材料标准。本文将详细探讨UNS N10675镍钼铁合金国军标的各个方面,剖析其应用场景和相关数据。

一、UNS N10675镍钼铁合金的特点与性能

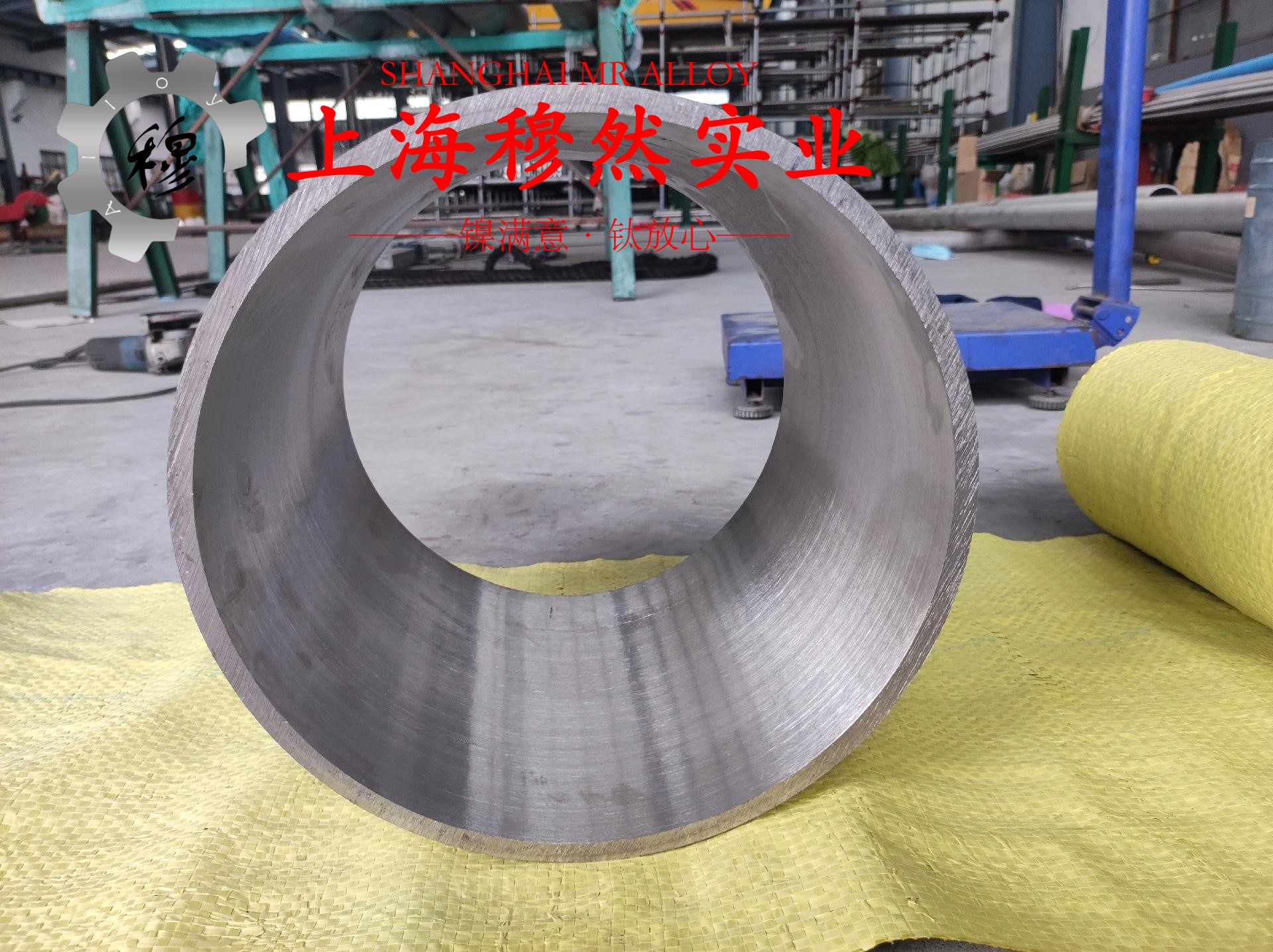

1.1 合金成分与结构特点

UNS N10675镍钼铁合金主要由镍(Ni)和钼(Mo)组成,其中镍的含量超过65%,钼的含量约为25-30%,此外还含有少量的铁(Fe)。这种合金具有面心立方(FCC)晶体结构,这使得它在高温条件下具有良好的机械性能和高温抗氧化性。

镍和钼的结合赋予了UNS N10675极强的耐腐蚀性能,特别是在盐酸、硫酸等强酸性环境中具有显著的抗腐蚀能力。该合金能够有效抵御氧化性酸性介质中的晶间腐蚀,降低设备在长时间工作中腐蚀失效的风险。

1.2 性能优势

UNS N10675合金的最突出性能是其在化学腐蚀环境中的卓越表现,尤其是在存在氯化物和强酸性介质的工况下。研究数据表明,该合金在浓度为10%-80%的盐酸中表现出优异的耐腐蚀性,腐蚀速率低于0.1mm/年。UNS N10675在高达700°C的高温下依然能够保持较高的强度和稳定性。

1.3 机械性能

根据相关的材料测试数据,UNS N10675的屈服强度为290 MPa,抗拉强度高达690 MPa,延伸率可达到40%,这表明其不仅具有良好的耐腐蚀性,同时也具备优异的机械性能。这使得该合金在需要同时承受机械应力和化学腐蚀的场景中表现尤为出色。

二、UNS N10675镍钼铁合金的国军标要求

2.1 材料标准

在国军标中,UNS N10675镍钼铁合金的成分、机械性能和耐腐蚀性能都有严格的要求。标准中明确规定了该合金的成分比例、杂质含量以及材料在不同温度下的物理性能和抗腐蚀测试要求。

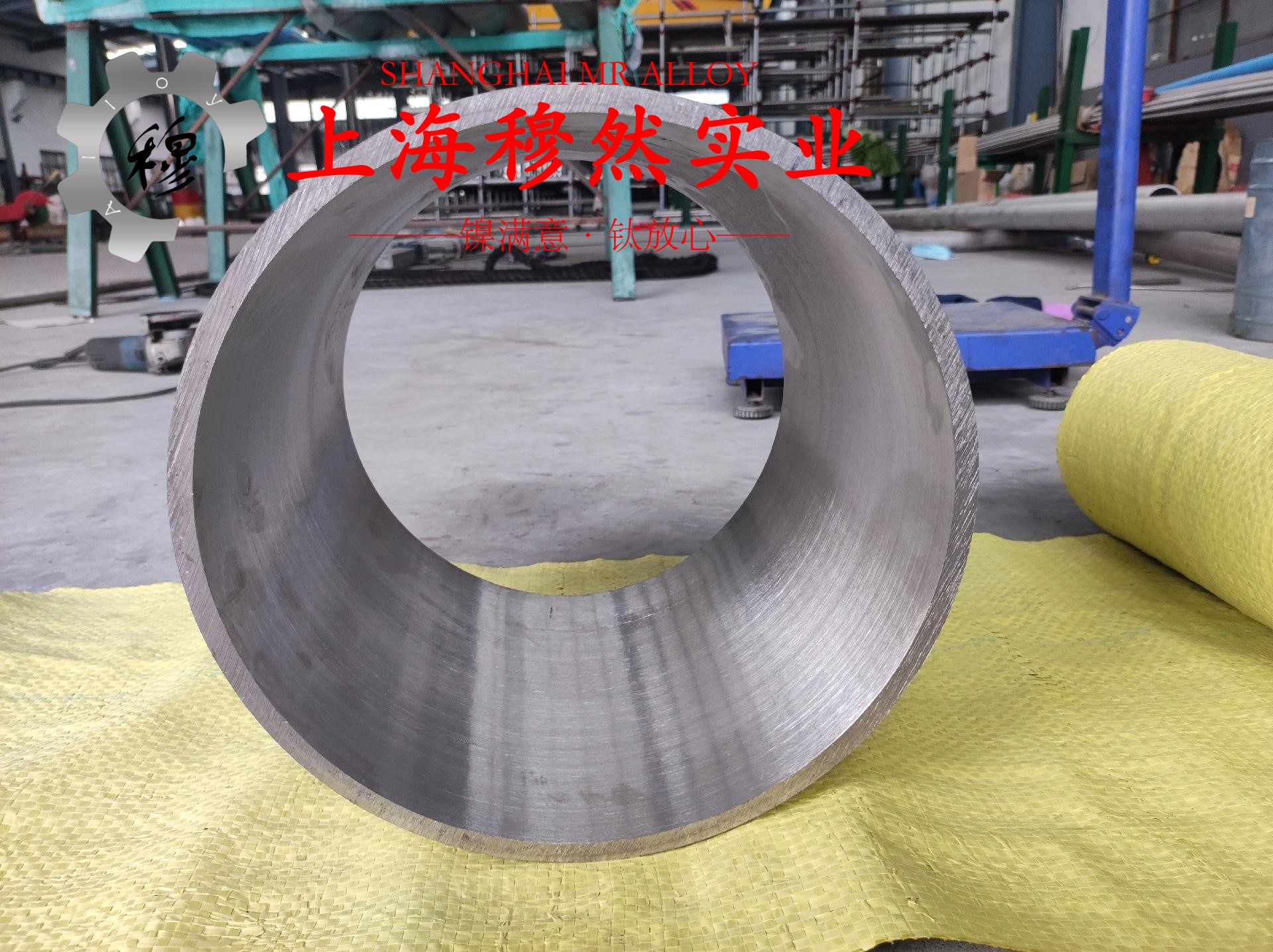

UNS N10675合金在军工领域的应用主要集中在高腐蚀性环境中,如潜艇、舰船的海水管路系统,化工装置中的腐蚀性气体处理设备等。为了满足这些应用场景的需求,国军标对UNS N10675的表面处理、加工工艺和焊接性能也有详细规定,确保材料在极端条件下的稳定性和可靠性。

2.2 典型应用案例

根据相关军事研究,UNS N10675在舰艇装备中的应用有着广泛的案例支持。某军用潜艇项目中,采用该合金制造的换热器管路系统在长达十年的使用周期中没有出现任何腐蚀失效现象,表现出了出色的长期稳定性和耐用性。

在一些化工领域的设备制造中,UNS N10675合金已经逐渐取代传统的不锈钢材料。数据显示,某化工企业采用UNS N10675制造的反应釜设备在极端酸性介质中运行了五年,设备的腐蚀率几乎为零,大大延长了设备的使用寿命。

2.3 国军标的影响

国军标的严格要求不仅确保了UNS N10675合金在军事领域的高可靠性,也为民用领域的相关应用提供了参考标准。在国防工业中,耐腐蚀性能是关键指标,而UNS N10675合金正因其在苛刻环境中的出色表现,成为诸多高要求应用场景中的首选材料。

三、UNS N10675镍钼铁合金的优势和挑战

3.1 优势

UNS N10675镍钼铁合金的主要优势在于其优异的耐腐蚀性和高温机械性能,使其成为应对极端工况的不二之选。在石油化工、核工业和海洋工程中,许多设备常常需要长期暴露在强酸性、强碱性或含氯环境中,UNS N10675合金能够有效延长设备的使用寿命,减少因腐蚀造成的维护和更换成本。

3.2 挑战

虽然UNS N10675具有优异的耐腐蚀性能,但其成本相对较高,制造加工过程中也需要特定的技术和设备,这可能会限制其在一些应用场景中的大规模推广。焊接性能的优化和提高也是研究的重点领域,如何在保持合金性能的同时确保焊接工艺的可行性和稳定性,仍然需要进一步探索。

四、总结

UNS N10675镍钼铁合金在国军标中的应用,不仅凸显了该合金在苛刻腐蚀环境中的卓越性能,还为相关行业提供了重要的材料选择依据。通过严格的国军标规范,该合金在军事和民用领域中的应用得到了广泛推广,其在化工、石油、海洋工程等领域的应用前景也将进一步拓展。

尽管面临成本和加工技术的挑战,随着材料科学的进步,UNS N10675合金的优势将被更广泛地利用。未来,随着对该合金性能的深入研究和优化,它有望成为更多高技术领域的核心材料,为关键设备的长期稳定运行提供强有力的支持。