Ni36合金因瓦合金的高周疲劳分析

引言

Ni36合金因瓦合金是一种特殊的镍基合金,广泛应用于航空航天、汽车制造和高温环境下的机械零件。由于其优良的抗高温性能和耐腐蚀性,Ni36合金因瓦合金在高周疲劳(High Cycle Fatigue, HCF)方面的研究越来越受到重视。高周疲劳是材料在较低应力水平下,经过大量加载循环后发生疲劳破坏的现象。本篇文章将深入探讨Ni36合金因瓦合金的高周疲劳特性、影响因素及其潜在的应用前景。

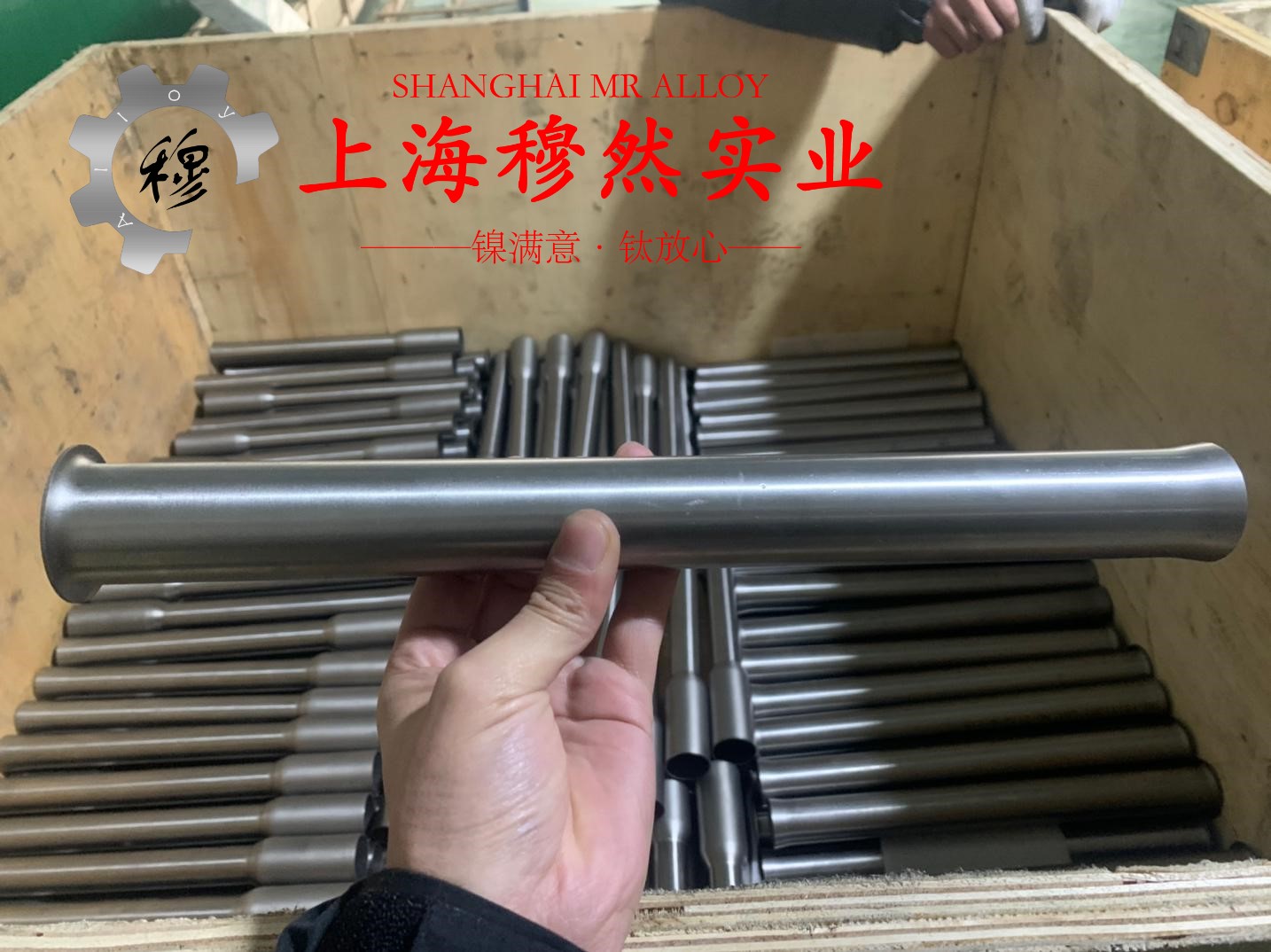

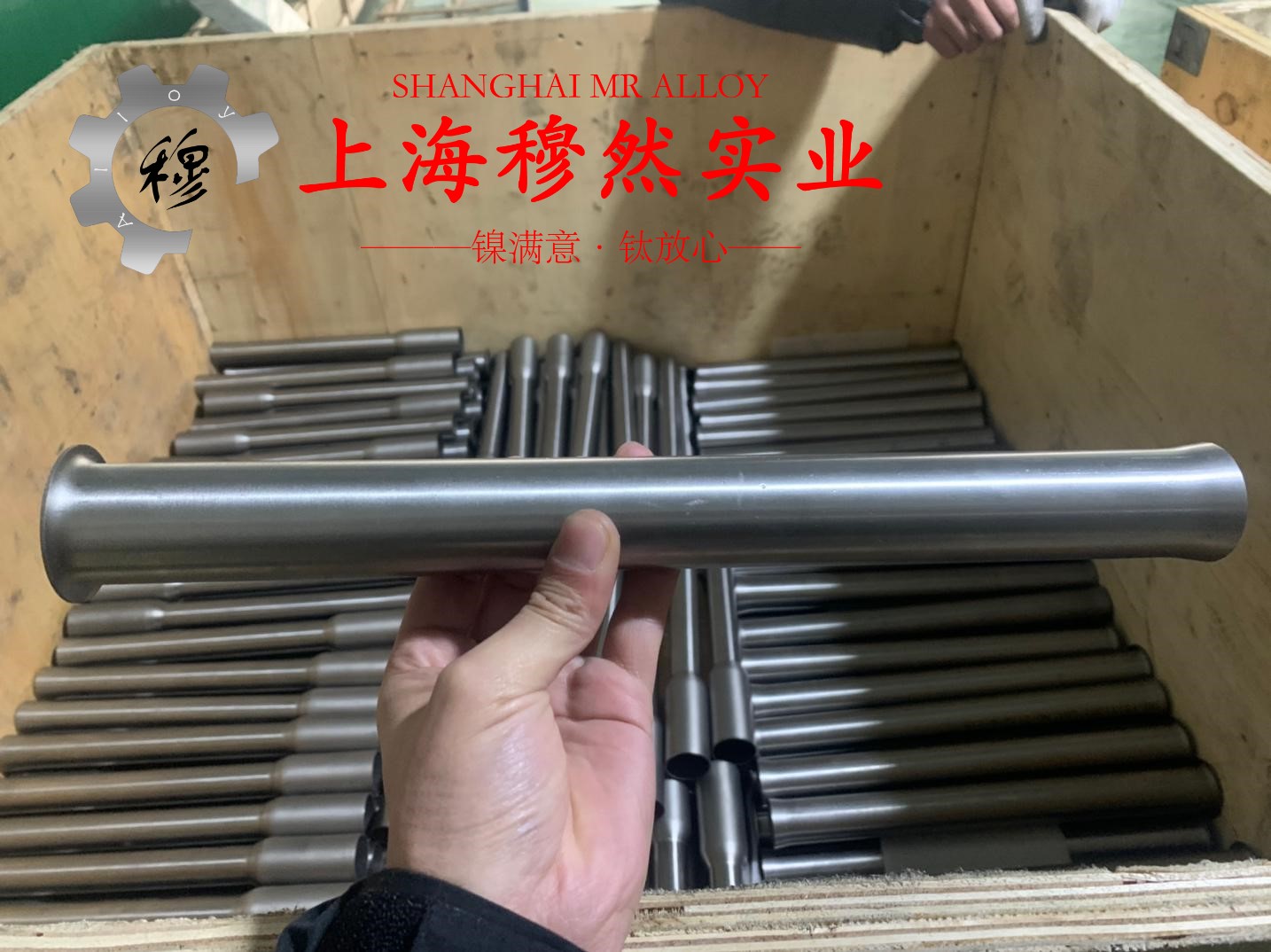

Ni36合金因瓦合金的特性

Ni36合金因瓦合金主要成分为镍(Ni)、铬(Cr)、铁(Fe)等,具有极高的强度和良好的延展性。其独特的微观结构使其在高温和高应力环境中表现出色。根据实验数据显示,Ni36合金在800°C下的抗拉强度可达到900 MPa,显示出其卓越的高温力学性能。

微观结构与疲劳性能

Ni36合金因瓦合金的高周疲劳性能与其微观结构密切相关。合金中存在的细小析出相可以有效阻止位错的运动,从而提高材料的强度。在微观观察中,Ni36合金因瓦合金的晶粒细化和析出物的均匀分布对高周疲劳寿命有显著影响。

高周疲劳机制

高周疲劳机制主要包括裂纹的形成、扩展和最终的断裂。对于Ni36合金因瓦合金而言,疲劳裂纹通常是从材料表面或内部缺陷处起始的。研究表明,裂纹的初始形成阶段通常与合金的表面粗糙度、缺陷类型及其分布密切相关。以下是高周疲劳过程中几个关键阶段的分析:

裂纹形成

在高周疲劳中,材料在经历数千至数百万次的加载循环后,裂纹会在应力集中区域形成。对于Ni36合金而言,较低的应力水平下,裂纹形成的主要原因是材料内部的微观缺陷。例如,材料的微观孔洞、夹杂物以及晶界的不均匀性都会促进裂纹的萌生。

裂纹扩展

裂纹一旦形成,会随着循环应力的施加而逐渐扩展。Ni36合金的裂纹扩展速度通常受环境因素、应力幅值及加载频率的影响。根据一些实验结果,当应力幅值增加时,裂纹扩展速度也随之加快,且裂纹扩展路径往往沿着材料的晶界和缺陷区域。

断裂

最终,当裂纹扩展到一定程度,材料的承载能力将被削弱,导致断裂发生。研究表明,Ni36合金因瓦合金在高周疲劳中的断裂通常表现为脆性断裂,这与其微观结构的变化有关。

影响高周疲劳性能的因素

高周疲劳性能受到多种因素的影响,包括材料的成分、微观结构、环境条件以及加载方式等。

材料成分

Ni36合金的成分设计对于其高周疲劳性能至关重要。合金中的镍含量提高了抗氧化性和抗腐蚀性,但过高的镍含量可能会导致材料的脆性增加。因此,在合金设计中需要对各成分的比例进行优化,以实现性能的最佳平衡。

微观结构优化

通过热处理和加工工艺,可以有效改善Ni36合金因瓦合金的微观结构,从而提升其高周疲劳性能。例如,适当的时效处理可以促进析出相的均匀分布,提高材料的强度和韧性。

环境影响

环境条件,如温度、湿度和腐蚀性介质等,都会显著影响Ni36合金的高周疲劳性能。在高温、高湿度的环境下,合金的氧化速率加快,进而影响其疲劳寿命。

结论

Ni36合金因瓦合金在高周疲劳方面展现了优越的性能,其微观结构与合金成分对疲劳寿命具有重要影响。通过合理的材料设计、微观结构优化和环境控制,可以进一步提升Ni36合金因瓦合金的疲劳性能。未来的研究应更加关注疲劳行为的深入机理及其在实际应用中的优化,以推动高性能材料的开发和应用。对于航空航天、汽车及其他高温环境下的应用,Ni36合金因瓦合金将继续发挥其重要的作用。