N4镍合金线材:化学成分与性能解析

在高温、高压和腐蚀性环境中,N4镍合金线材因其优异的性能而备受青睐。作为一种高性能镍基合金,N4合金结合了高强度、良好的耐腐蚀性和出色的热稳定性,广泛应用于航空航天、能源、化工和医疗等领域。本文将从化学成分、技术参数、行业标准、材料选型误区及技术争议点等方面,全面解析N4镍合金线材的特点与应用。

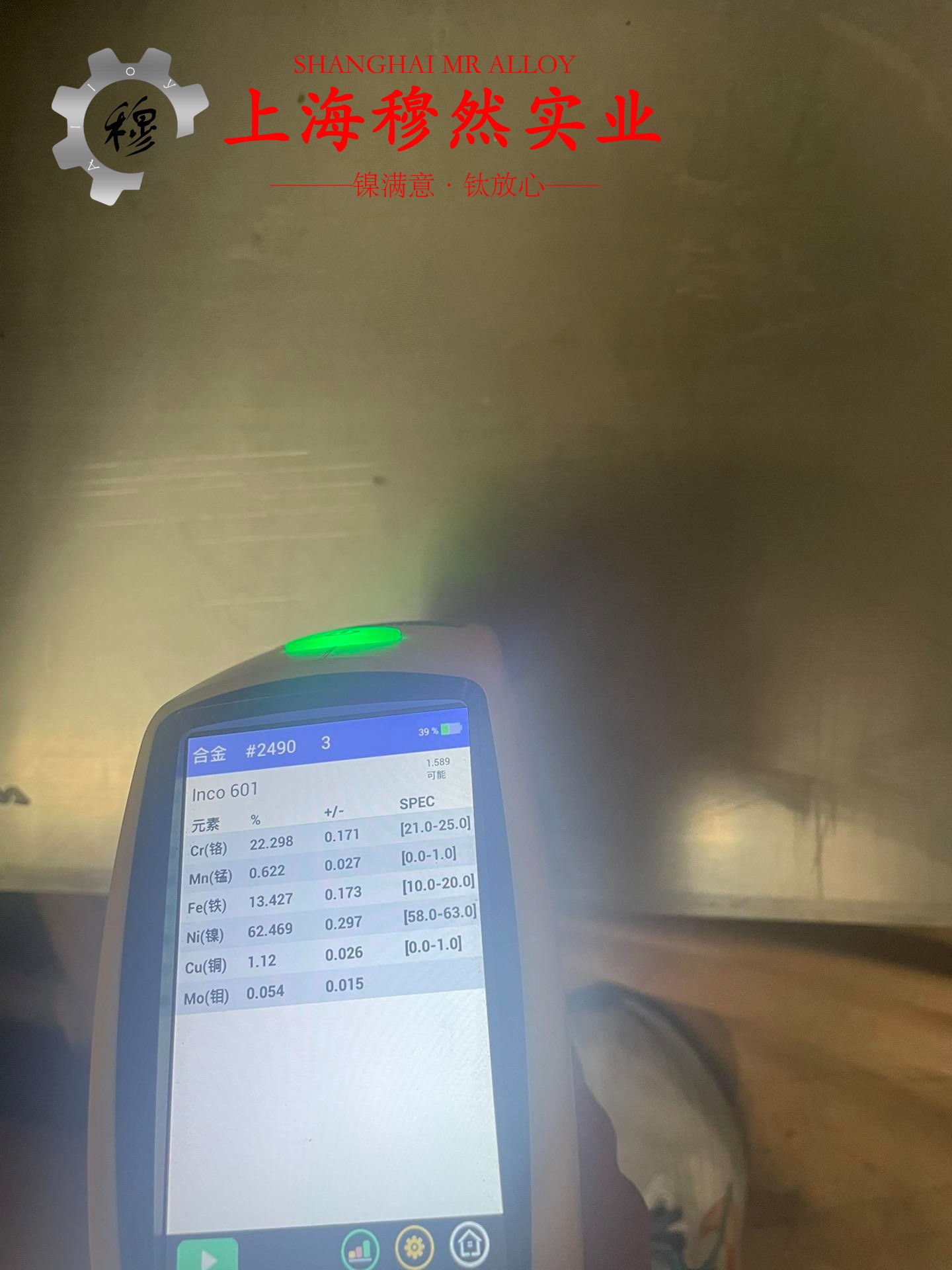

一、N4镍合金线材的化学成分

N4镍合金线材的主要成分以镍(Ni)为主,通常含有15-20%的铬(Cr)、3-5%的钼(Mo)、1-2%的钨(W)以及微量的铁(Fe)、碳(C)、硅(Si)和硫(S)、磷(P)。这些元素的组合赋予了N4合金独特的性能:

- 镍(Ni):作为基体元素,镍提供了优异的耐腐蚀性和高温稳定性。

- 铬(Cr):显著提高合金的耐氧化性和耐腐蚀性,尤其是在高温条件下。

- 钼(Mo):增强合金的高温强度和耐蠕变性能,同时提高抗腐蚀能力。

- 钨(W):增加合金的强度和硬度,改善高温性能。

- 铁(Fe):作为次要合金元素,改善加工性能和成本效益。

- 碳(C):作为稳定剂,控制合金的微观结构,但含量需严格控制在0.08-0.15%之间,以避免对性能产生负面影响。

N4合金的杂质元素(如硫、磷)含量严格限制在0.02%以下,以确保其纯净度和性能稳定性。

二、技术参数与性能

N4镍合金线材的技术参数如下:

- 抗拉强度:≥1000 MPa

- 屈服强度:≥800 MPa

- 延伸率:≥20%

- 耐腐蚀性:在高温和强腐蚀环境下表现优异

- 热稳定性:可在600-900°C范围内长期使用

- 加工性能:良好的冷、热加工性能,适合多种成型工艺

根据ASTM B925/B925M标准,N4合金的线材需经过热轧、冷拉、热处理和表面质量检验,确保其符合航空航天和工业应用的高标准。AMS 5661/5662标准进一步规范了N4合金的化学成分和机械性能,确保其在极端环境下的可靠性。

三、材料选型误区

在选择N4镍合金线材时,用户常陷入以下误区:

-

仅关注化学成分,忽视热处理工艺 许多用户认为只要化学成分符合标准,线材性能就无懈可击。热处理工艺(如固溶处理和时效处理)直接影响合金的微观结构和性能。如果热处理不当,即使成分达标,性能也可能大打折扣。

-

追求过高的纯度 过高的纯度会增加成本,同时可能导致合金的强度和耐腐蚀性下降。N4合金的杂质元素(如硫、磷)需严格控制,但并非越低越好。例如,硫含量过低可能影响加工性能,而过高则会降低耐腐蚀性。

-

忽视环境因素 N4合金的性能在特定环境下可能不如其他合金(如Inconel 600或哈氏合金)。用户需根据工作温度、介质类型和压力条件选择合适的合金,避免因环境匹配不当而导致性能失效。

四、技术争议点:碳含量的控制

N4镍合金线材的碳含量控制是一个备受争议的技术问题。碳作为稳定剂,可抑制合金的微观缺陷,但过高或过低的碳含量均会对性能产生负面影响:

- 碳含量过高:可能导致合金在高温下发生碳化,降低耐腐蚀性和强度。

- 碳含量过低:可能增加合金的加工难度,同时降低其高温稳定性。

目前,国内外标准对碳含量的上限和下限尚未完全统一。例如,ASTM B925/B925M标准建议碳含量控制在0.08-0.15%之间,而中国国标(GB/T 13306)则建议控制在0.08-0.12%之间。这种差异源于不同应用场景对碳含量的需求差异,未来需进一步研究碳含量对性能的影响,以制定更统一的标准。

五、国内外行情与市场展望

根据LME(伦敦金属交易所)和上海有色网的数据,镍价近年来呈现波动上涨趋势,这直接影响了N4镍合金线材的生产成本。2023年,LME镍价平均为25,000美元/吨,而上海有色网的镍价约为220,000元/吨。这种价格差异反映了国内外市场需求的差异,同时也为N4合金的生产带来了挑战。

未来,随着航空航天和能源行业的快速发展,N4镍合金线材的市场需求将持续增长。如何在成本控制与性能优化之间找到平衡,仍是行业内亟待解决的问题。

六、总结

N4镍合金线材作为一种高性能镍基合金,凭借其优异的化学成分和性能,广泛应用于高温、高压和腐蚀性环境。在选材和使用过程中,用户需避免常见的误区,并关注碳含量等技术争议点,以确保其性能和可靠性。

随着国内外市场需求的增加和技术的进步,N4镍合金线材的应用前景广阔。未来,行业需进一步加强标准统一和技术创新,以应对市场挑战并满足日益严苛的应用需求。