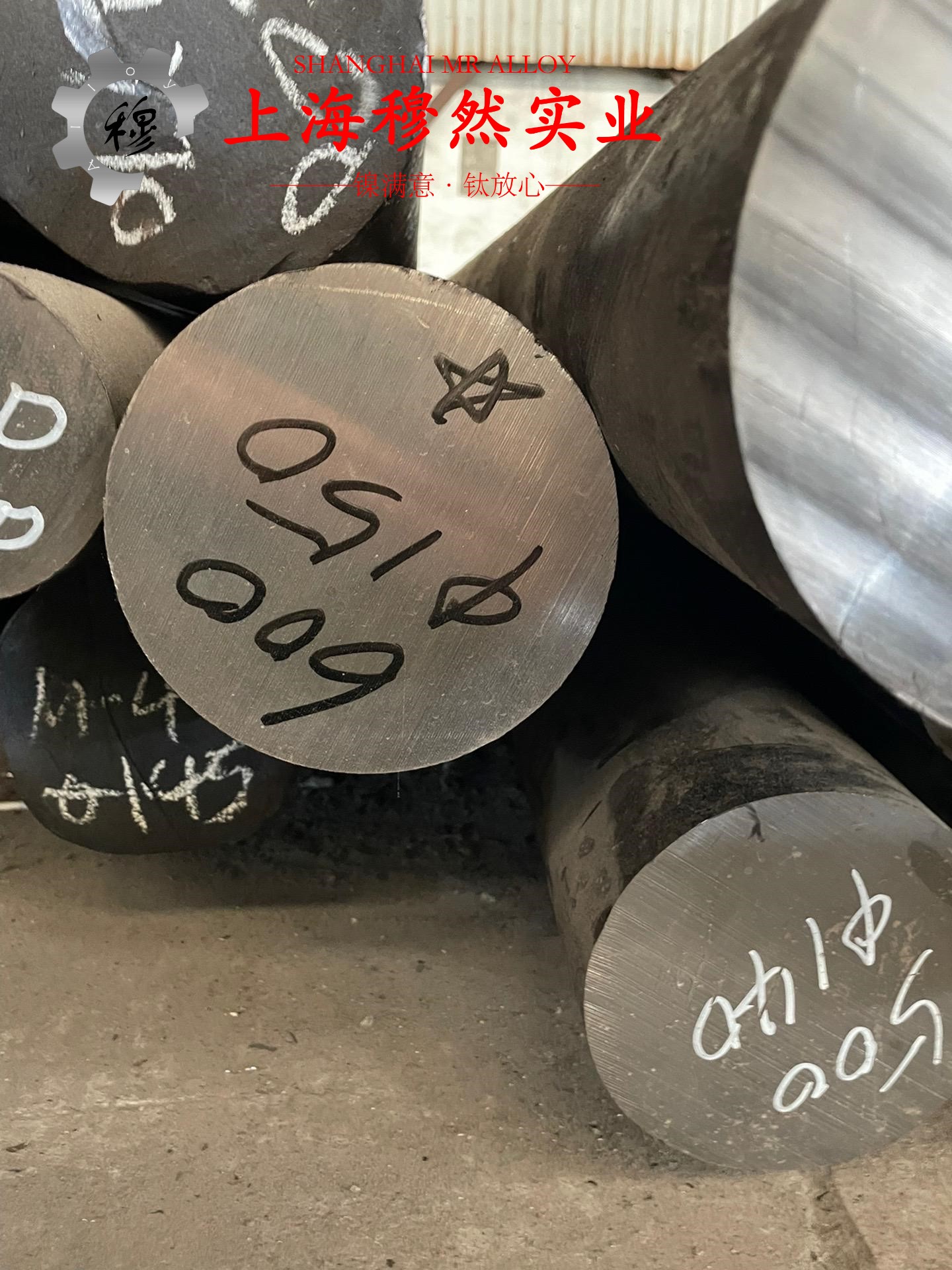

GH4738高温合金表面处理工艺技术文章

GH4738是一种高性能镍基高温合金,因其优异的耐高温性能、良好的抗氧化性和卓越的机械强度,在航空航天、能源发电和石油化工等领域得到了广泛应用。本文将详细介绍GH4738的表面处理工艺,涵盖技术参数、行业标准、材料选型误区及技术争议点。

技术参数

GH4738高温合金的主要化学成分包括镍(Ni)、铬(Cr)、钼(Mo)、钨(W)和钴(Co)等元素,具体成分如下:

- 镍(Ni):57.0~61.0%

- 铬(Cr):19.0~21.0%

- 钼(Mo):4.0~5.0%

- 钨(W):2.5~3.5%

- 钴(Co):≤1.0%

- 碳(C):≤0.10%

- 锰(Mn):≤0.4%

- 硅(Si):≤0.4%

其物理性能包括密度约为8.6 g/cm³,熔点在1260~1300℃之间。GH4738的热处理参数通常包括固溶处理和时效处理,具体工艺参数需参照相关行业标准。

行业标准

GH4738的生产与应用需遵循国际和国内标准。以下是两个常用行业标准:

-

AMS 5673(美国材料与试验协会标准):该标准规定了GH4738合金的化学成分、热处理和力学性能要求,适用于航空航天领域的严格要求。

-

ASTM A959(美国试验与材料协会标准):该标准详细说明了镍基高温合金的铸造、热处理和性能测试方法,广泛应用于能源和工业领域。

表面处理工艺

GH4738高温合金的表面处理工艺对其性能和寿命至关重要。常见的表面处理工艺包括:

- 喷砂处理:通过高速砂流冲击表面,去除氧化皮和杂质,提高表面粗糙度,增强后续涂层的附着力。

- 化学氧化处理:通过化学反应在表面形成一层氧化膜,提高耐腐蚀性和耐磨性。

- 热浸镀:在高温下将合金浸入熔融的金属涂层中,形成一层均匀的防护层,适用于高腐蚀环境。

材料选型误区

在材料选型中,常见以下三个误区:

-

忽视使用环境:选材时未充分考虑工作环境的温度、介质和应力条件,导致材料性能与实际需求不符。

-

对标准理解不足:不同标准(如ASTM、AMS)对GH4738的要求可能略有不同,选材时需全面理解标准内容。

-

忽略表面处理:未充分考虑表面处理工艺对材料性能的影响,可能导致材料在实际应用中性能下降。

技术争议点

目前,行业对GH4738高温合金表面处理工艺的争议主要集中在热浸镀工艺的适用性上。部分观点认为热浸镀可能引入微裂纹,影响合金的力学性能;而另一些观点则认为热浸镀能显著提高抗腐蚀能力,特别是对高应力环境下的零件。这一争议尚未完全解决,需进一步研究验证。

国内外行情数据

国际有色金属市场数据显示,镍(Ni)价格在伦敦金属交易所(LME)和上海有色网(SME)均呈现波动趋势。2023年,LME镍价平均为25,000美元/吨,上海有色网镍价约为170,000元/吨。GH4738的高镍含量使其在高温合金市场中占据重要地位,但价格波动对材料选型和应用成本有一定影响。

总结

GH4738高温合金凭借其优异的性能,在多个领域得到了广泛应用。在实际应用中,需充分考虑表面处理工艺、使用环境和材料标准,避免选材误区。应关注行业技术争议,合理选择表面处理方式,以确保材料的性能和可靠性。

通过本文的介绍,希望能够为材料工程师和相关领域从业者提供有价值的参考,帮助他们在材料选型和表面处理工艺选择中做出更明智的决策。