在现代工业中,高性能合金材料的开发与应用是推动技术进步的重要力量。其中,2J31精密合金以其的工艺性能和优异的物理化学特性,成为众多领域中的重要选择。本文将从熔炼工艺、热处理、加工成型等角度,深入探讨2J31精密合金的核心工艺性能,揭示其在工业应用中的优势。

溶炼工艺:2J31精密合金的“出生之旅”

熔炼工艺是决定合金性能的关键环节。2J31精密合金的熔炼过程采用的真空感应炉或电弧炉技术,确保合金成分的均匀性和纯净度。其主要成分为镍、铬、钼、铁等元素,通过精确的配比和严格的温度控制,熔炼出高质量的合金锭。这种工艺不仅能有效避免杂质的混入,还能最大限度地保留合金的优异性能,为后续加工奠定了坚实基础。

值得一提的是,2J31精密合金的熔炼工艺中特别注重微量元素的控制。例如,钼元素的添加比例直接影响合金的高温强度和耐腐蚀性,因此在熔炼过程中需采用高精度的成分分析设备,确保钼含量在设计范围内。这种精细化的熔炼工艺不仅提升了合金的性能,也为后续的热处理和加工提供了更多的可能性。

热处理工艺:激发合金的潜在性能

热处理是2J31精密合金性能优化的重要环节。通过合理的热处理工艺,可以显著改善合金的力学性能、耐腐蚀性和热稳定性。常见的热处理工艺包括固溶处理、时效处理和回火处理。

在固溶处理过程中,2J31合金会被加热至特定的高温,使合金中的微量元素充分溶解,形成均匀的固溶体。随后,将合金迅速冷却至室温,以保留其固溶态的稳定性。这一过程不仅提高了合金的强度和韧性,还显著提升了其耐腐蚀性能。时效处理则是通过在固溶处理后进行低温加热,促使合金中的强化相析出,进一步提升其硬度和强度。回火处理则用于消除合金在加工过程中产生的内应力,确保其尺寸稳定性和机械性能的均匀性。

通过这些热处理工艺的优化,2J31精密合金在高温、高压和复杂环境下的表现尤为出色,成为航空航天、石油化工等领域的理想材料。

加工成型:释放2J31精密合金的应用潜力

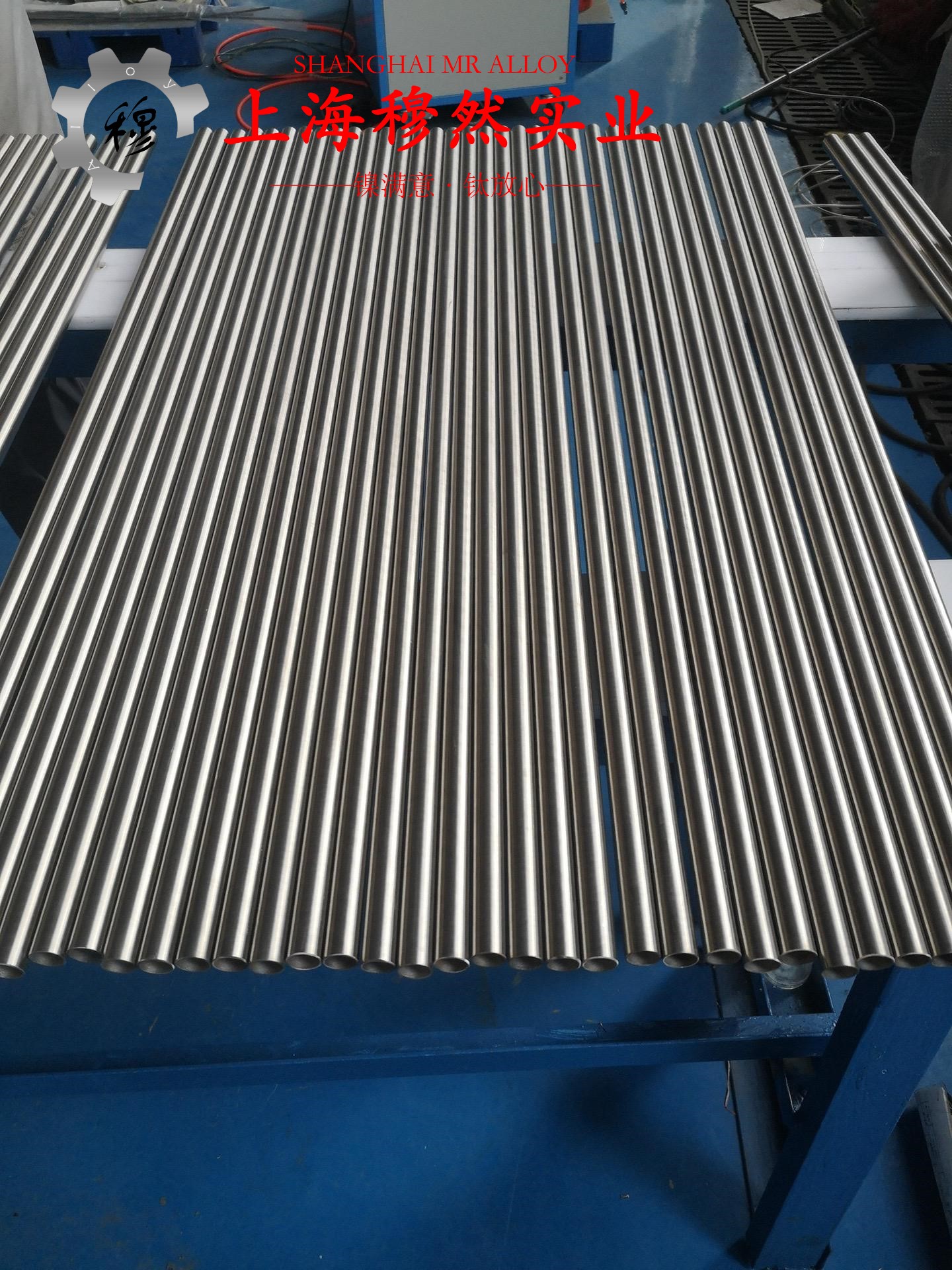

加工成型是2J31精密合金从原材料到成品的关键步骤。其工艺性能的优异性使其在多种加工方式下表现出色,尤其是在锻造、焊接和机械加工方面。

锻造性能:

2J31精密合金的锻造性能优异,能够在较宽的温度范围内进行热锻造。其良好的塑性使其在锻造过程中不易开裂,能很好地适应复杂的形状需求。通过控制锻造温度和变形速度,可以进一步优化合金的微观组织结构,提升其综合性能。

焊接性能:

焊接是2J31精密合金应用中常见的工艺之一。其焊接性能较好,可通过氩弧焊、等离子焊等方法实现高质量的连接。为确保焊接接头的性能,通常需要采用与母材成分相近的焊丝,并在焊接过程中严格控制热输入和冷却速度。通过合理的焊接工艺,2J31合金的接头强度和耐腐蚀性可以达到母材的90%以上,满足高标准工业需求。

机械加工性能:

2J31精密合金的机械加工性能也备受关注。其良好的可加工性使其在车削、铣削、钻孔等加工过程中表现出色。但由于其较高的硬度和强度,加工时需选择合适的刀具材料和加工参数,以避免加工表面出现裂纹或磨损。采用高速切削或硬质合金刀具,可以有效提升加工效率和表面质量。

应用领域的广泛前景

2J31精密合金凭借其的工艺性能,在航空航天、石油化工、电力设备和汽车制造等领域展现了广泛的应用前景。例如,在航空航天领域,其优异的高温强度和耐腐蚀性使其成为涡轮发动机叶片的重要材料;在石油化工领域,其耐腐蚀性和抗磨损性能则使其成为高压泵和阀门的理想选择。

随着工业技术的不断进步,2J31精密合金的应用范围还在不断扩大。未来,随着新型制造工艺的开发,其性能将进一步提升,应用领域也将更加广阔。

2J31精密合金作为高性能材料的代表,其优异的工艺性能在工业应用中发挥了不可替代的作用。从熔炼到加工,每一步工艺的精雕细琢都为其的性能提供了有力保障。随着技术的不断进步,2J31精密合金将继续引领高性能材料的发展方向,为工业技术的革新注入新的活力。