哈氏合金C2000,作为镍基超级合金中的杰出代表,以其优异的耐高温性能、抗腐蚀能力以及高强度特性,在航空航天、石油化工、核电等领域得到了广泛应用。要想充分发挥其潜力,表面处理工艺扮演着不可或缺的角色。表面处理不仅能够提升材料的物理化学性能,还能够延长其使用寿命,降低维护成本,是现代工业中不可或缺的一环。

在哈氏合金C2000的表面处理工艺中,最常见的技术包括钝化处理、热浸镀层、电镀以及热喷涂等。这些工艺通过改变材料表面的微观结构或引入新的防护层,显著提升了哈氏合金C2000的耐腐蚀性和抗氧化性。例如,钝化处理是一种通过化学或电化学方法在材料表面形成一层致密氧化膜的技术,这层氧化膜能够有效隔绝外界环境与基体材料的接触,从而显著降低腐蚀速率。在石油化工领域,哈氏合金C2000经过钝化处理后,能够在酸性环境下保持长时间稳定,避免因腐蚀导致的设备失效。

热浸镀层技术也被广泛应用于哈氏合金C2000的表面处理中。这一工艺通过将材料浸入熔融的金属或合金中,使其表面形成一层均匀且牢固的镀层。该镀层不仅能够进一步提升材料的耐腐蚀性能,还能够增强其耐磨性,适用于高磨损环境。在核能领域,这一工艺被用于制造耐辐射、耐高温的关键部件,确保设备在条件下的稳定运行。

哈氏合金C2000的表面处理工艺是其性能提升的核心技术之一。通过多种工艺的结合,不仅可以充分发挥其作为超级合金的优势,还能够满足不同工业领域对材料性能的特殊需求。随着技术的不断进步,未来哈氏合金C2000的表面处理工艺将更加多样化和精细化,为更多高精尖领域提供可靠的材料解决方案。

在实际应用中,哈氏合金C2000的表面处理工艺不仅需要考虑材料本身的性能,还需要结合具体工况需求进行定制化设计。例如,在航空航天领域,哈氏合金C2000常用于制造发动机叶片和涡轮盘等关键部件。这些部件需要在高温、高应力环境下长期稳定运行,因此,表面处理工艺需要特别注重抗氧化性能和耐疲劳特性。

为满足这一需求,科研人员开发出一种结合热喷涂和扩散渗层的复合处理技术。通过热喷涂在材料表面形成一层耐磨、耐高温的陶瓷涂层,然后通过高温扩散渗入工艺,在基体材料表面形成一层致密的合金扩散层。这种复合处理工艺不仅能够显著提升材料的高温抗氧化性能,还能够增强其抗应力腐蚀开裂的能力,极大延长了部件的使用寿命。在实际应用中,经过这种工艺处理的哈氏合金C2000部件,其使用寿命较未经处理的提升了数倍,极大降低了维护成本。

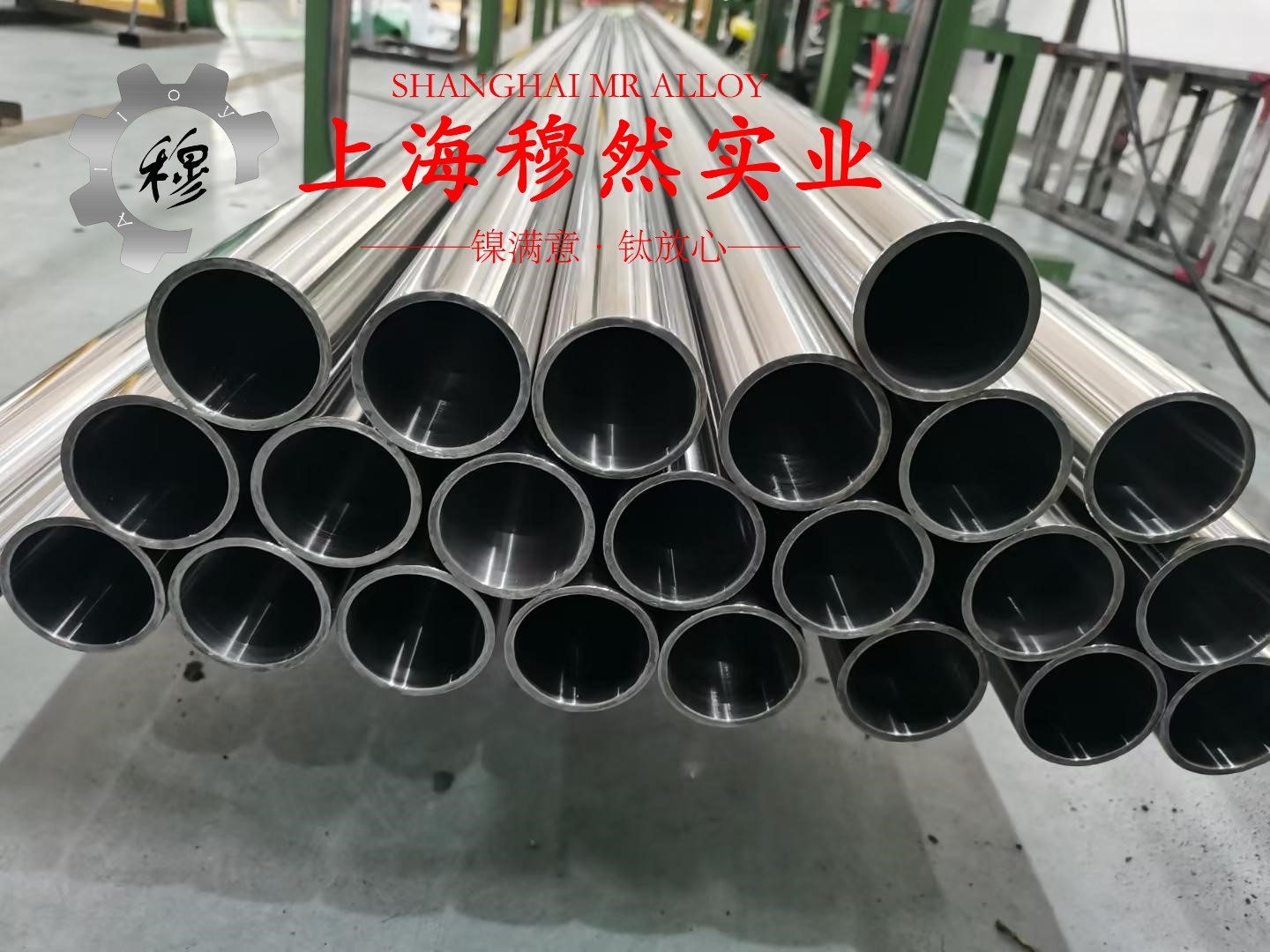

在石油化工领域,哈氏合金C2000常用于制造耐腐蚀管道和反应器。由于这些设备需要在酸性、碱性或高温高压的环境中长期运行,因此表面处理工艺需要特别注重防腐蚀性能。科研人员为此开发出一种电化学钝化结合局部涂层修复的工艺。通过电化学方法在材料表面形成一层致密的钝化膜,同时在易腐蚀区域采用高强度涂层进行局部修复。这种工艺不仅能够有效提升材料的整体耐腐蚀性能,还能够显著延长设备的使用寿命,降低企业的运营成本。

目前,随着工业技术的不断进步,哈氏合金C2000的表面处理工艺也在不断创新。例如,激光表面改性技术逐渐成为研究热点。通过高能激光束对材料表面进行快速加热和冷却处理,能够显著改变材料表面的微观结构,形成一层高硬度、高耐磨的改性层。这种工艺不仅能够在不改变基体材料性能的前提下提升表面性能,还能够实现局部精准处理,适用于复杂形状部件的表面强化。

哈氏合金C2000的表面处理工艺是现代工业技术的重要组成部分,其发展与创新直接关系到材料性能的提升和工业设备的可靠性。未来,随着新材料技术的不断突破,哈氏合金C2000的表面处理工艺将更加智能化、精准化,为更多高精尖领域提供技术支持,推动工业技术向更高层次发展。