随着现代工业技术的不断发展,电子设备、机械制造和能源行业对材料的需求越来越高。CuMn7Sn电阻合金,作为一种重要的电阻合金材料,广泛应用于电阻元件、传感器、稳压器等领域。其具有良好的电阻性能、热稳定性及抗腐蚀能力,因而成为很多高端设备中不可或缺的基础材料。尽管CuMn7Sn电阻合金具有诸多优点,但在生产和加工过程中,焊接性能往往成为决定其应用效果的关键因素之一。

一、CuMn7Sn电阻合金的基本特性

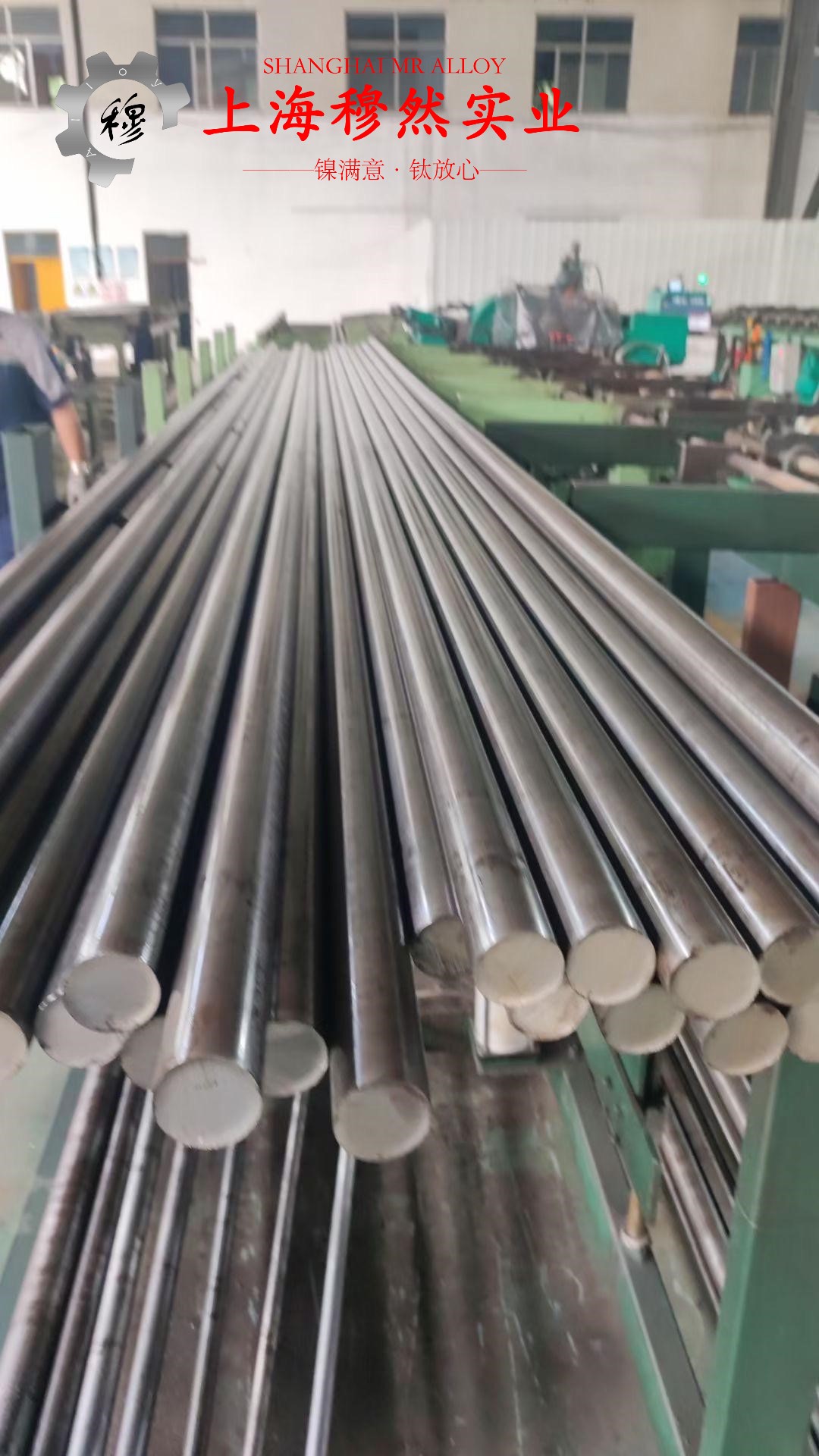

CuMn7Sn电阻合金主要由铜、锰、锡等元素组成,是一种具有优异电阻特性的合金材料。它具有较高的电阻率和良好的热稳定性,常用于需要稳定电阻性能和长时间工作在高温环境下的场合。该合金的抗氧化性也相当出色,能够在腐蚀性环境中长时间稳定工作,延长了使用寿命。CuMn7Sn合金常见的形态包括板材和带材,它们在电气、电子元器件中的应用非常广泛。

二、CuMn7Sn合金的焊接挑战

焊接作为加工CuMn7Sn电阻合金板材和带材的重要工艺之一,涉及到的技术难点和挑战较多。CuMn7Sn合金在焊接过程中容易发生热影响区晶粒粗化和电阻值变化。焊接过程中产生的高温可能导致合金的晶体结构发生改变,从而影响其电阻性能。因此,合理控制焊接温度和焊接速度,避免过高的热输入,是保证焊接质量和性能的关键。

CuMn7Sn合金本身的成分结构也为焊接带来了一定的挑战。合金中的锰元素具有较强的亲氧性,容易与氧气发生反应,形成氧化物,导致焊缝处出现气孔和裂纹,这会严重影响焊接接头的强度和稳定性。为了减少这种影响,焊接时需要采取合适的气氛保护措施,并选择合适的焊接材料。

三、焊接技术要求

焊接工艺的选择:

针对CuMn7Sn电阻合金板材和带材的焊接,选择合适的焊接工艺至关重要。常用的焊接方法包括TIG(氩弧焊)、MIG(气体保护金属电弧焊)以及激光焊接等。不同的焊接方法适用于不同的生产需求和材料特性。TIG焊接由于其能够精确控制焊接热输入,因此是焊接CuMn7Sn合金的常用选择。在一些特殊情况下,激光焊接由于其高效且低热输入的特点,也逐渐成为一种趋势。

焊接参数的控制:

在进行CuMn7Sn电阻合金的焊接时,焊接电流、电压、焊接速度等参数的合理设置尤为关键。这些焊接参数直接影响到焊缝的质量、外观以及性能表现。为了避免焊接过程中的过热现象,通常需要较低的电流密度和较慢的焊接速度,从而保证合金的电阻性能不受影响。

保护气氛的选择:

对于CuMn7Sn合金,焊接时必须保证使用合适的保护气氛,以避免氧化现象的发生。常用的保护气氛包括纯氩气和氩氦混合气体。氩气作为一种惰性气体,可以有效地隔绝空气中的氧气,防止焊接过程中合金表面发生氧化,确保焊接接头的强度和稳定性。

四、焊接接头的质量控制

焊接接头的质量直接关系到焊接件的整体性能,尤其对于电阻合金材料,焊接接头的电阻性能尤为重要。为了确保CuMn7Sn合金焊接接头的高质量,通常需要进行一系列的检测和检验。

电阻性能检测:

对于CuMn7Sn合金的焊接接头,最关键的检测项目是其电阻性能。焊接后需要对焊缝的电阻值进行检测,确保焊接区域的电阻性能与母材一致。若焊接接头的电阻值偏差过大,可能会导致元器件工作不稳定,影响其使用寿命。

力学性能检测:

除了电阻性能外,焊接接头的力学性能同样至关重要。常见的检测方法包括拉伸试验、冲击试验和硬度试验等。通过这些检测手段,能够全面评估焊接接头的强度、韧性等机械性能,确保其满足实际使用要求。

在CuMn7Sn电阻合金的焊接工艺中,精确的控制和质量保障是关键。由于合金中各种元素的相互作用,选择适当的焊接方法、工艺参数以及保护措施,不仅有助于提高生产效率,更能保障产品的长期稳定性和可靠性。