NS142镍基合金国标的切变性能研究

引言

镍基合金因其优异的高温性能、抗腐蚀性以及良好的机械性能,广泛应用于航空航天、能源、化工等领域。尤其在高温环境下,镍基合金能够保持较高的强度和抗氧化性,是许多重要设备和结构部件的关键材料。随着技术的发展,如何提高镍基合金的使用寿命和性能成为了研究的热点。NS142镍基合金作为一种典型的镍基高温合金,其切变性能的研究对于材料设计和应用具有重要意义。本文旨在分析NS142镍基合金在不同条件下的切变性能,并探讨其对工程应用的影响。

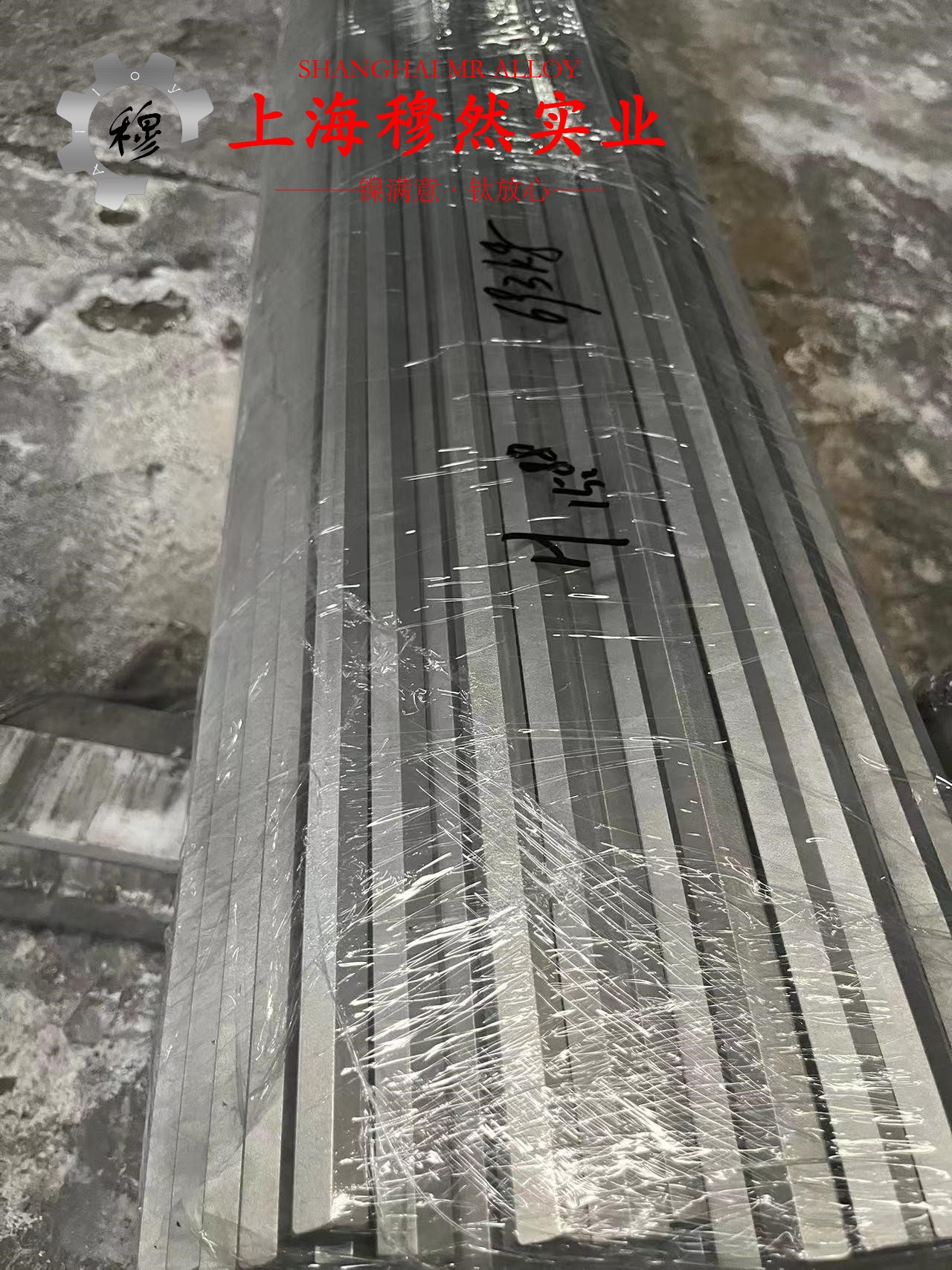

NS142镍基合金的基本特性

NS142镍基合金是一种具有较高耐高温和抗氧化性能的材料,主要由镍、铬、钼等元素组成。其主要特性包括良好的高温强度、抗腐蚀性、抗氧化性以及较好的加工性能。在高温环境下,NS142合金通过固溶强化和沉淀强化机制,获得较为优异的力学性能。由于其具有较高的耐热性和抗蠕变性,广泛应用于航空发动机的热端部件、涡轮叶片等高温部件。

在高温环境下,合金的切变性能对其长期使用寿命和可靠性至关重要。切变性能主要表现为材料在受到剪切力作用下的变形能力和抗剪切破坏的能力。研究表明,合金的切变性能受温度、应变速率、材料组织等因素的影响,掌握这些因素对于提升材料的综合性能具有重要意义。

切变性能的测试方法

在研究NS142镍基合金的切变性能时,常用的测试方法包括单轴拉伸试验、剪切试验和高温蠕变试验等。单轴拉伸试验主要用于评估合金在拉伸条件下的力学性能,但无法直接反映合金的切变特性。剪切试验则更能准确反映材料的切变性能,特别是在高温环境下。蠕变试验可以模拟材料在高温下的长期负载情况,对于研究高温切变性能具有重要意义。

针对NS142合金,研究人员通过高温剪切试验和高温蠕变试验,考察了不同温度和应变速率下合金的切变行为。实验结果表明,随着温度的升高,合金的屈服强度和抗剪切能力逐渐降低,而高应变速率下,合金的切变性能表现较好。合金的微观结构,特别是固溶强化和沉淀相的分布,也对其切变性能产生了显著影响。

切变性能的影响因素分析

-

温度 温度对NS142镍基合金的切变性能有着重要影响。随着温度的升高,材料的屈服强度和抗剪切能力会逐渐降低。具体而言,在高温下,合金中的固溶强化相和沉淀相发生溶解,导致材料的晶格结构发生变化,从而降低了其切变强度。研究表明,在1000°C以上的高温环境下,合金的剪切强度明显下降,这也是高温条件下材料容易发生切变破坏的主要原因之一。

-

应变速率 应变速率是另一个显著影响合金切变性能的因素。实验结果表明,在低应变速率下,NS142合金表现出较为明显的塑性变形,切变强度较低;而在较高应变速率下,合金的切变强度有所提高。这是因为较高的应变速率能够促使材料中的位错运动较为活跃,形成较为坚固的变形区,从而提高了合金的切变抗力。

-

合金微观组织 NS142镍基合金的微观组织对其切变性能具有决定性影响。合金中的强化相,如γ'相的分布及其粒度,对材料的切变性能起到重要作用。较细小且均匀分布的强化相能够有效阻止位错的滑移和移动,从而增强材料的切变强度。相反,若强化相的分布不均或发生粗化,则可能导致材料切变性能的降低。

-

材料的加工状态 材料的加工状态,尤其是热处理工艺的选择,亦会显著影响其切变性能。通过适当的热处理工艺,可以调节合金的晶粒尺寸和强化相的分布,从而提高其切变强度。研究发现,通过优化热处理工艺,可以有效改善NS142合金在高温下的切变性能。

结论

NS142镍基合金作为一种高性能的镍基合金,具有优异的高温力学性能和抗腐蚀性,广泛应用于航空航天等高温环境中。研究表明,温度、应变速率、合金微观组织以及加工状态等因素都会对其切变性能产生重要影响。通过对这些因素的综合分析,可以为NS142合金的设计、加工及应用提供理论依据和实践指导。在未来的研究中,应进一步探讨合金的微观结构优化和热处理工艺的改进,以提高其切变性能,延长其使用寿命,确保在高温高应力环境下的可靠性。