TA2变形纯钛无缝管、法兰零件热处理工艺综述

引言

随着航空航天、船舶、化工及医用领域对钛合金材料需求的日益增长,变形纯钛(TA2)凭借其优异的耐腐蚀性、良好的机械性能及较轻的比重,在工业应用中占据了重要地位。TA2变形纯钛无缝管及法兰零件因其广泛的应用需求,常常需要进行热处理以改善其力学性能和组织结构。本文旨在综述TA2变形纯钛无缝管和法兰零件的热处理工艺,分析当前研究和实践中存在的关键问题,探讨其工艺优化的方向,并提出未来研究的潜在方向。

1. TA2变形纯钛的基本特性与应用背景

TA2变形纯钛属于纯钛系列,其化学成分中主要为钛元素,其余成分以氧、氮为主。由于其具有良好的抗腐蚀性、较高的强度与延展性、优异的耐高温性能,TA2材料在高强度、耐腐蚀的结构材料方面有着广泛应用。例如,在航空航天领域,TA2材料常用于制造燃油管路、热交换器等零部件;在医疗领域,则应用于骨科植入物及牙科修复材料。

尽管TA2具有良好的原始性能,其加工过程中往往会受到晶粒粗大、组织不均匀等问题的影响,特别是变形处理后,材料的力学性能和耐腐蚀性往往发生变化,因此热处理工艺的优化尤为重要。

2. TA2变形纯钛无缝管与法兰零件的热处理要求

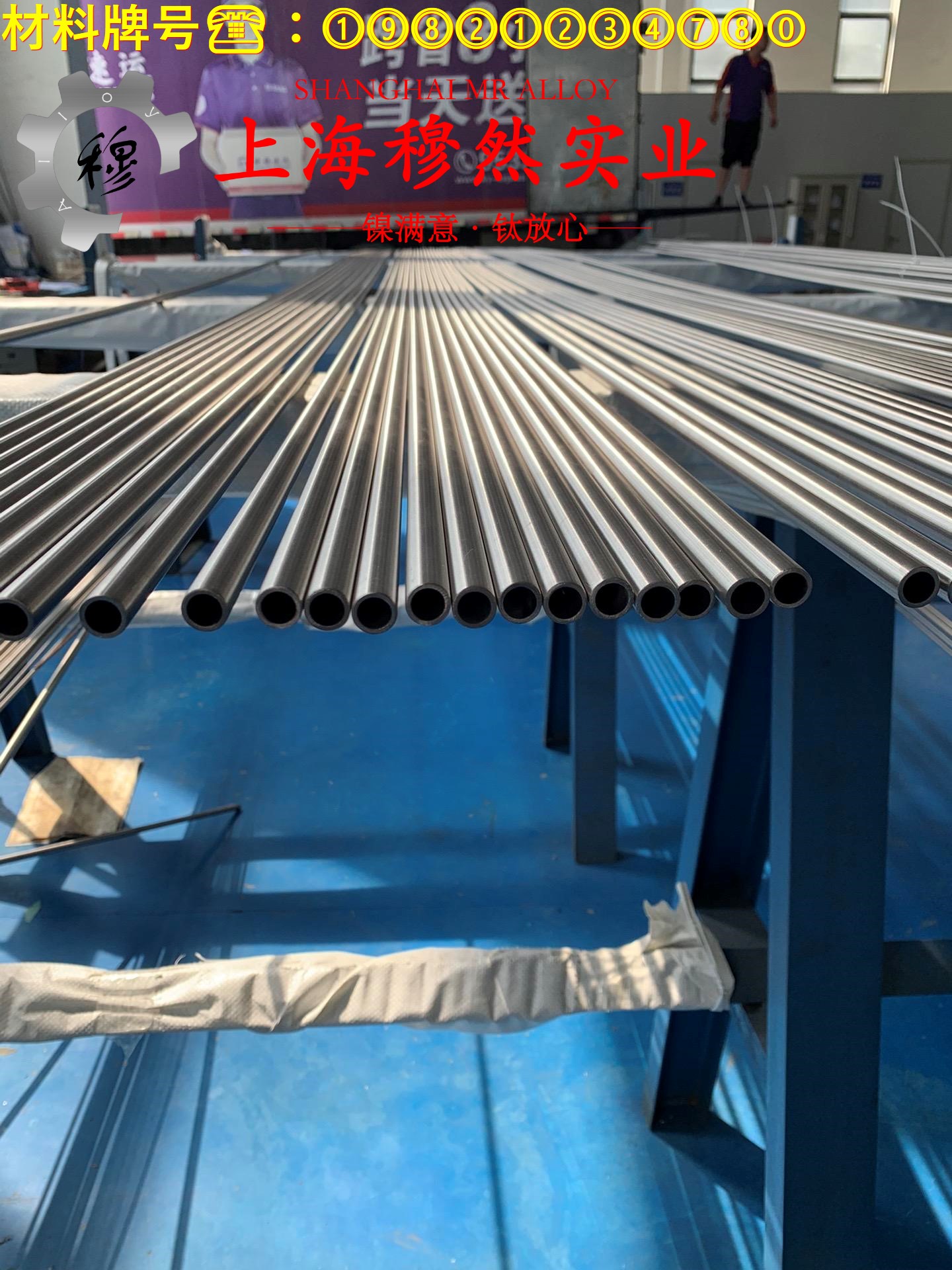

TA2变形纯钛无缝管和法兰零件在生产过程中通常需要经过热处理工艺来调整其显微组织,从而优化其力学性能。对于无缝管而言,热处理可以有效解决因高温加工过程而产生的应力、晶粒粗化等问题,改善其机械性能;而法兰零件的热处理则更多关注其表面硬度和耐腐蚀性,以提高连接部分的稳定性与抗压力能力。

2.1 无缝管的热处理工艺

无缝管的热处理工艺一般包括退火和固溶处理。退火处理有助于恢复材料的塑性,减少内部应力,促进晶粒再结晶,从而提高管材的加工性能。固溶处理则是通过加热至合适的温度范围,使得纯钛中的溶质原子完全溶解,从而优化材料的力学性能。对于不同规格的无缝管,热处理温度与时间的控制需要精准调节,以避免过度加热或加热不足导致的组织问题。

2.2 法兰零件的热处理工艺

法兰零件的热处理主要集中在表面强化处理,如感应淬火和气体渗氮等。这些方法能够在不改变零件整体性能的情况下,显著提高表面硬度和耐腐蚀性。法兰零件的退火处理也是常见的工艺,以改善材料的整体机械性能并消除加工应力。对于TA2材料来说,退火温度的选择至关重要,过高的退火温度可能导致晶粒粗化,降低材料的抗拉强度和耐腐蚀性。

3. TA2变形纯钛热处理工艺中的挑战与难点

尽管已有许多关于TA2变形纯钛热处理的研究,但在实际生产过程中,仍然面临着一些挑战。TA2材料的高温加工过程中容易出现晶粒粗大现象,这会影响材料的机械性能和表面质量。由于TA2材料在高温下的氧化行为较为活跃,因此控制氧含量、避免表面氧化也是热处理中的一个难题。TA2材料在不同热处理条件下的组织演变具有复杂性,如何精准控制热处理过程,得到最佳的显微组织和性能,是当前研究的重点。

4. 热处理工艺优化与未来发展方向

针对上述挑战,近年来,研究者在TA2变形纯钛的热处理工艺方面开展了大量优化研究。例如,采用低温等温退火技术(LIT)可以有效抑制晶粒粗化,提高材料的力学性能和耐腐蚀性。激光熔覆技术作为一种新兴的表面处理技术,也被逐渐应用于TA2材料的表面强化,能够在保持基体材料性能的基础上,显著提高表面硬度。

未来,随着智能制造和先进热处理技术的发展,TA2变形纯钛的热处理工艺将更加精细化、自动化。通过精确控制温度、时间、气氛等参数,以及结合先进的表面处理技术,可以进一步提升TA2材料在极端环境下的应用性能。随着钛合金材料研究的深入,新的合金设计和热处理工艺的提出,必将为TA2材料的应用开辟新的方向。

5. 结论

TA2变形纯钛无缝管和法兰零件的热处理工艺在提升材料性能、扩展应用领域方面具有重要意义。尽管现有的热处理技术在优化材料性能方面取得了显著进展,但仍面临许多挑战,特别是在晶粒细化、表面质量控制和高温性能方面。未来,随着新型热处理技术的发展和智能化制造技术的应用,TA2变形纯钛材料的性能将得到进一步提升,从而满足更广泛领域的应用需求。因此,深入研究和优化TA2变形纯钛的热处理工艺,具有重要的理论价值和实践意义。