Ni79Mo4坡莫合金冶标的切削加工与磨削性能探讨

随着材料科学和工程技术的不断进步,特种合金材料的研究和应用日益广泛,尤其是在航空航天、核能、汽车制造等高端装备领域。Ni79Mo4坡莫合金,作为一种具有优异高温性能和抗腐蚀性能的合金材料,已成为诸多高性能部件的主要材料之一。由于其特殊的化学成分和力学特性,其切削加工与磨削性能一直是学术界和工业界关注的重点。本文将围绕Ni79Mo4坡莫合金的切削加工与磨削性能展开讨论,探讨其在实际加工中的优势与挑战,并提出相应的优化措施。

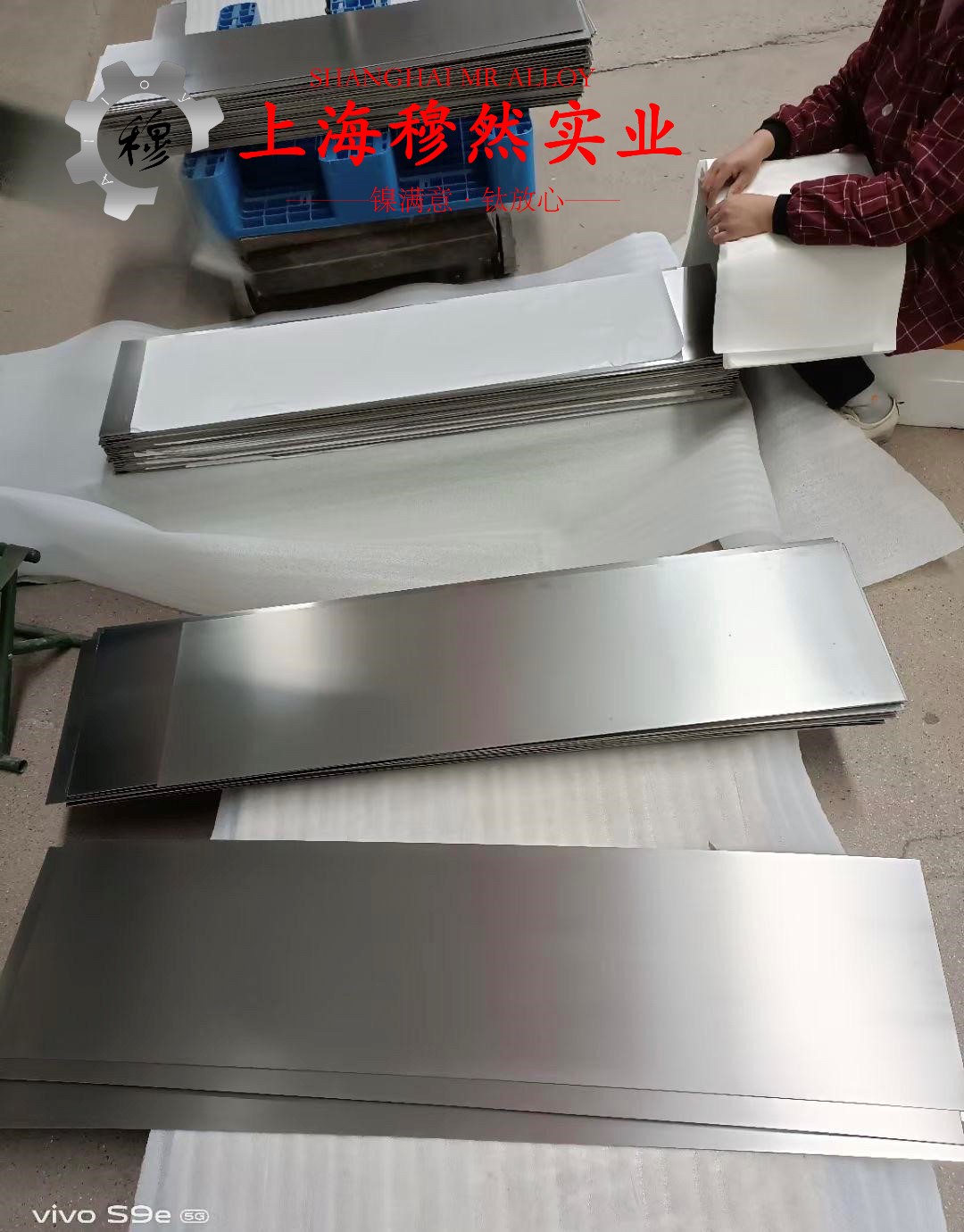

一、Ni79Mo4坡莫合金的基本特性

Ni79Mo4坡莫合金是一种以镍为基体的合金,主要由79%的镍和4%的钼组成。其独特的化学成分赋予了其良好的耐高温、耐腐蚀以及抗氧化性能,使其广泛应用于高温、高腐蚀环境下的机械零部件。该合金在高温环境下能保持较高的强度和硬度,因此,它在航空、化工以及能源行业中具有重要应用。正是由于其优异的高温性能和特殊的化学成分,Ni79Mo4坡莫合金的切削加工与磨削加工面临较大的挑战。

二、切削加工性能

切削加工是金属材料加工中最为常见的方法之一,但对于Ni79Mo4坡莫合金而言,传统的切削工艺往往面临诸多困难。Ni79Mo4坡莫合金具有较高的硬度和强度,切削过程中容易产生较大的切削力,导致刀具磨损加剧。该合金的韧性较高,在切削时易出现材料的变形和切屑粘附现象,影响加工质量。坡莫合金的低热导性使得切削区温度较高,加剧了刀具的热损伤和磨损。

为了提高Ni79Mo4坡莫合金的切削加工性能,通常采用以下几种优化措施:选择高性能的刀具材料,如涂层硬质合金、超硬材料或陶瓷刀具,以提高耐磨性和耐高温性能。通过优化切削参数(如切削速度、进给量和切削深度)来减小切削力,减少刀具磨损。在切削液的选择上,可以使用高压冷却液系统,帮助降低切削温度,减少刀具与工件间的摩擦,延长刀具寿命。

三、磨削加工性能

磨削加工作为精密加工中的重要工艺,广泛应用于Ni79Mo4坡莫合金的精密成型和表面处理。由于其硬度较高、韧性较大,磨削过程中的摩擦和热影响非常显著,易导致表面质量的下降和磨料的快速磨损。具体来说,坡莫合金在磨削过程中常常面临以下问题:过高的磨削温度可能会导致工件表面硬化,形成残余应力,影响工件的后续使用性能。由于该合金的高韧性,磨削时切屑难以顺利排出,容易导致磨粒的堵塞,从而影响磨削效率和表面质量。

为了改善Ni79Mo4坡莫合金的磨削性能,常采用以下措施:合理选择磨削工具和磨料,如使用CBN(立方氮化硼)或金刚石磨料,能够有效提高磨削效率,延长工具寿命。在磨削过程中采用合适的磨削液,既能有效降低磨削温度,又能帮助清理磨屑,减少对工件表面的损伤。优化磨削参数,如降低进给量和减小切削深度,有助于降低磨削力,减少对工件表面的不良影响。

四、切削与磨削性能的协同优化

在Ni79Mo4坡莫合金的加工过程中,切削加工与磨削加工并非孤立进行,二者往往是协同作用的。为了实现材料的高效加工与高质量表面处理,切削与磨削工艺的有机结合显得尤为重要。通过切削加工先行去除较大的余量,再通过磨削加工完成精度要求和表面质量的提升,不仅能够提高加工效率,还能减少磨削过程中因过高磨削力带来的损伤。

五、结论

Ni79Mo4坡莫合金以其优异的高温性能和抗腐蚀性,在高端制造领域具有重要应用。其切削加工与磨削加工的难度较大,主要由于其高硬度、高强度及低热导性等特性。为了提高其加工性能,采用高性能刀具材料、优化切削与磨削工艺参数,以及合理选择磨削液等措施均能有效提升加工效率和表面质量。未来,随着新型刀具材料和高效冷却技术的发展,Ni79Mo4坡莫合金的加工性能有望进一步得到提升,为其在更广泛的领域中的应用奠定基础。