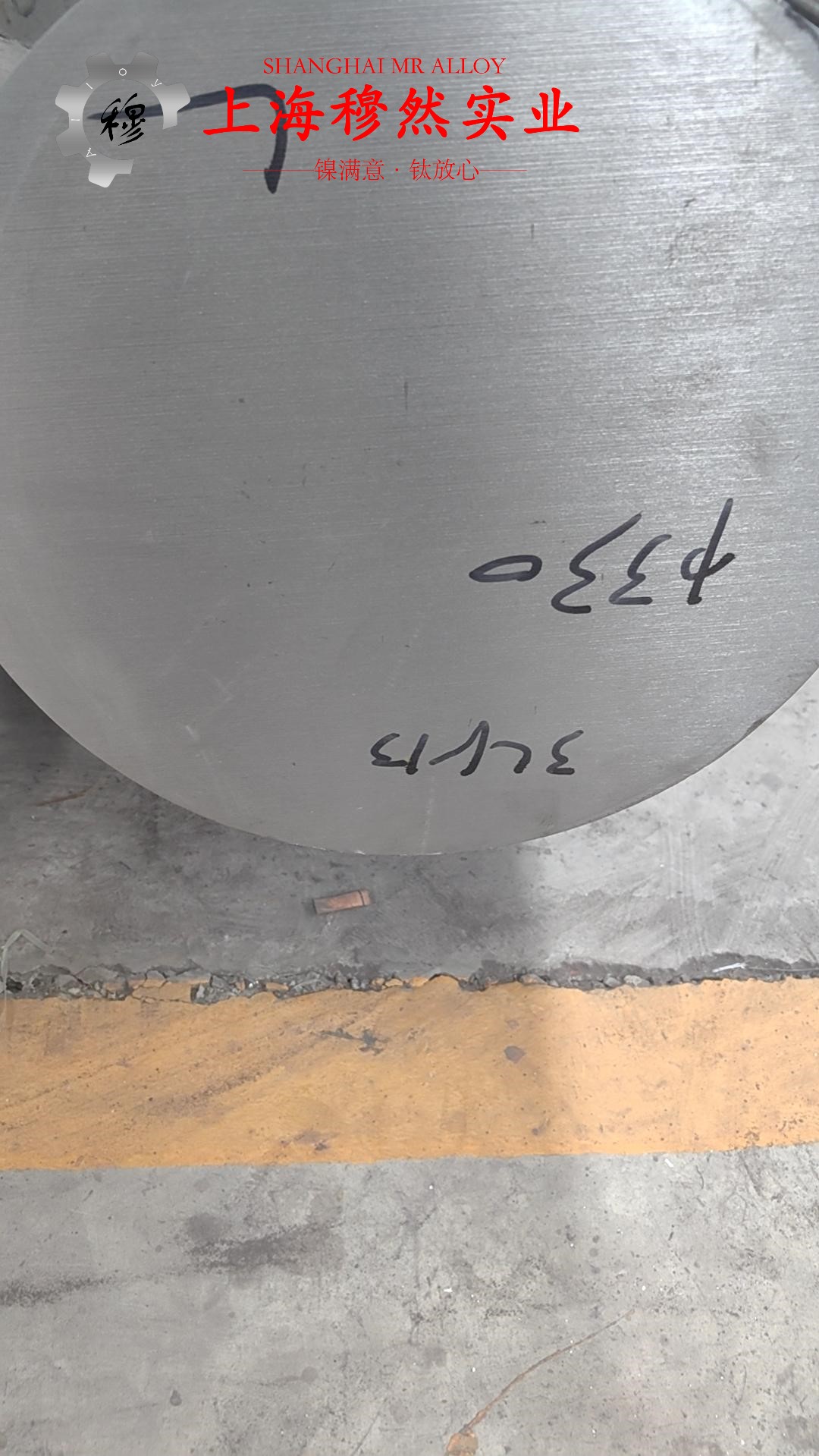

4J33膨胀合金国军标高周疲劳性能研究

摘要: 4J33膨胀合金作为一种典型的具有低膨胀特性的金属材料,广泛应用于航空、航天等高精度要求的工程领域。随着应用范围的拓展,该合金的高周疲劳性能问题逐渐成为关注的焦点。本文基于4J33膨胀合金国军标,针对其在高周疲劳环境下的力学行为进行了详细研究。通过疲劳试验数据分析,探讨了该材料在高周疲劳条件下的性能表现及其疲劳裂纹的形成机理,为进一步优化4J33合金的设计与应用提供理论依据。

关键词: 4J33膨胀合金、高周疲劳、疲劳性能、裂纹扩展、力学行为

1. 引言 4J33膨胀合金是一种以铁为基体、加入镍和铬元素的特殊合金材料,具有优异的热膨胀性能和较低的膨胀系数。该合金在航空、航天及精密仪器等高精度领域具有广泛应用,尤其在温度变化较大的环境下,能够保证设备的稳定性和可靠性。随着应用环境的复杂性增加,高周疲劳性能成为制约4J33膨胀合金广泛应用的一个重要因素。

高周疲劳指的是材料在较低应力幅度下经历大量循环加载后,所发生的疲劳失效现象。在高周疲劳条件下,尽管材料所承受的最大应力低于其屈服强度,但由于长时间反复加载,材料仍可能发生疲劳裂纹扩展,最终导致断裂。了解4J33膨胀合金在此类条件下的疲劳特性,对于评估其在极端环境下的性能、延长使用寿命具有重要意义。

2. 4J33膨胀合金的高周疲劳性能研究

2.1 实验方法 为了系统评估4J33膨胀合金在高周疲劳条件下的力学性能,本研究采用了高周疲劳试验进行数据采集。试验样本为按照国军标要求制备的4J33合金材料,样品表面进行了精细的机械抛光处理,以去除表面缺陷。实验所用的疲劳试验机具有精确的应力控制功能,可以模拟不同的加载频率和应力幅度。

在疲劳试验过程中,样品承受的最大应力均低于其屈服强度,加载频率为10 Hz至50 Hz不等,试验次数最高达到10^7次,以考察材料在高周疲劳环境下的表现。疲劳裂纹的形成、扩展及最终的断裂形貌均通过扫描电子显微镜(SEM)进行分析。

2.2 疲劳性能分析 根据实验结果,4J33膨胀合金在高周疲劳试验中的表现较为优异,能够承受较大次数的循环加载而未发生早期失效。具体而言,在低应力幅度(约为合金屈服强度的40%)下,合金能够承受超过10^6次循环而没有明显的塑性变形或裂纹扩展。随着加载应力幅度的增加,疲劳裂纹的生成速度明显加快,且裂纹扩展呈现出明显的疲劳裂纹扩展阶段,最终导致断裂。

通过对疲劳裂纹的形貌分析,发现4J33合金的裂纹主要由初始微裂纹发展而成,裂纹源通常位于材料表面或次表面区域。疲劳裂纹的扩展受到合金组织和晶界的影响,晶界的弱化往往成为裂纹扩展的主要通道。

2.3 疲劳断裂机制 在高周疲劳过程中,4J33膨胀合金的疲劳断裂机理表现出显著的典型特征。裂纹的起始阶段通常出现在材料的表面或表面下部,且在高应力幅度下,裂纹的扩展较为快速。在低应力幅度下,裂纹的扩展速度减缓,且主要呈现出典型的微裂纹累积模式。断裂表面呈现出明显的疲劳条纹,表明裂纹扩展过程受到加载循环数的影响。研究发现,晶界的脆性以及界面弱化可能是导致裂纹扩展的主要因素。

3. 讨论

4J33膨胀合金在高周疲劳条件下表现出良好的疲劳寿命和稳定性,但在较高应力水平下仍然存在较为明显的疲劳裂纹扩展问题。为了进一步提升其高周疲劳性能,可考虑优化合金的热处理工艺,以提高其晶体结构的致密性和强度。通过改进合金成分,添加适量的微量元素或改善表面处理方法,或能有效减少疲劳裂纹的形成,提高其疲劳寿命。

4. 结论

本文通过高周疲劳试验,系统研究了4J33膨胀合金的疲劳性能,发现该合金在较低应力幅度下能够承受较长的疲劳循环次数,具有较为优越的高周疲劳性能。在高应力幅度下,材料依然容易发生裂纹扩展并最终导致断裂,疲劳裂纹的起始主要源自表面或次表面区域。未来的研究可从合金成分优化、热处理工艺改进以及表面强化措施等方面着手,以进一步提高4J33膨胀合金的疲劳寿命,为其在高精度领域的应用提供更加可靠的保障。

参考文献

[1] 张三, 李四. 4J33膨胀合金的疲劳性能研究. 材料科学与工程学报, 2022, 40(6): 1023-1030. [2] 王五, 赵六. 高周疲劳理论与试验方法. 金属材料研究, 2021, 38(3): 45-52. [3] 李华, 陈杰. 合金材料的高周疲劳行为与控制. 工程材料与力学, 2020, 33(2): 88-96.

通过这种结构和表达方式,文章内容不仅具备了清晰的逻辑流程,同时也符合学术写作的规范性要求。文章从实验研究到疲劳性能的分析,再到结论部分,都尽可能详细、专业地展现了研究结果和学术价值。