00Cr17NiTi耐蚀软磁合金圆棒,锻件的高周疲劳性能研究

摘要 00Cr17NiTi耐蚀软磁合金作为一种重要的工程材料,因其优异的耐腐蚀性,软磁性能和机械性能,在电子,电力,航空等领域有着广泛的应用。其在高周疲劳环境下的性能表现却未得到充分的研究,尤其是对于合金圆棒和锻件在不同加工形态下的疲劳行为。本文通过系统的实验研究,探讨了00Cr17NiTi耐蚀软磁合金圆棒,锻件在高周疲劳条件下的疲劳寿命,破坏机制及其相关影响因素,为优化该合金在实际应用中的疲劳性能提供理论支持和数据依据。

关键词 00Cr17NiTi合金;耐蚀性;软磁性能;高周疲劳;疲劳寿命;锻件

1. 引言 00Cr17NiTi耐蚀软磁合金作为一种典型的铁基合金,结合了优异的耐蚀性和较好的软磁性能,因此在诸如电磁材料,传感器,电子元件等高端领域中展现出巨大的应用潜力。在长期服役过程中,该合金的疲劳性能,特别是在高周疲劳下的表现,尚未得到足够的重视。高周疲劳是指材料在频繁应力波动下的耐久性,其对金属材料的性能要求较为严苛,尤其在实际工程应用中,疲劳失效常常发生在材料的宏观应力远低于屈服强度的情况下。因此,系统评估00Cr17NiTi耐蚀软磁合金的高周疲劳行为显得尤为重要。

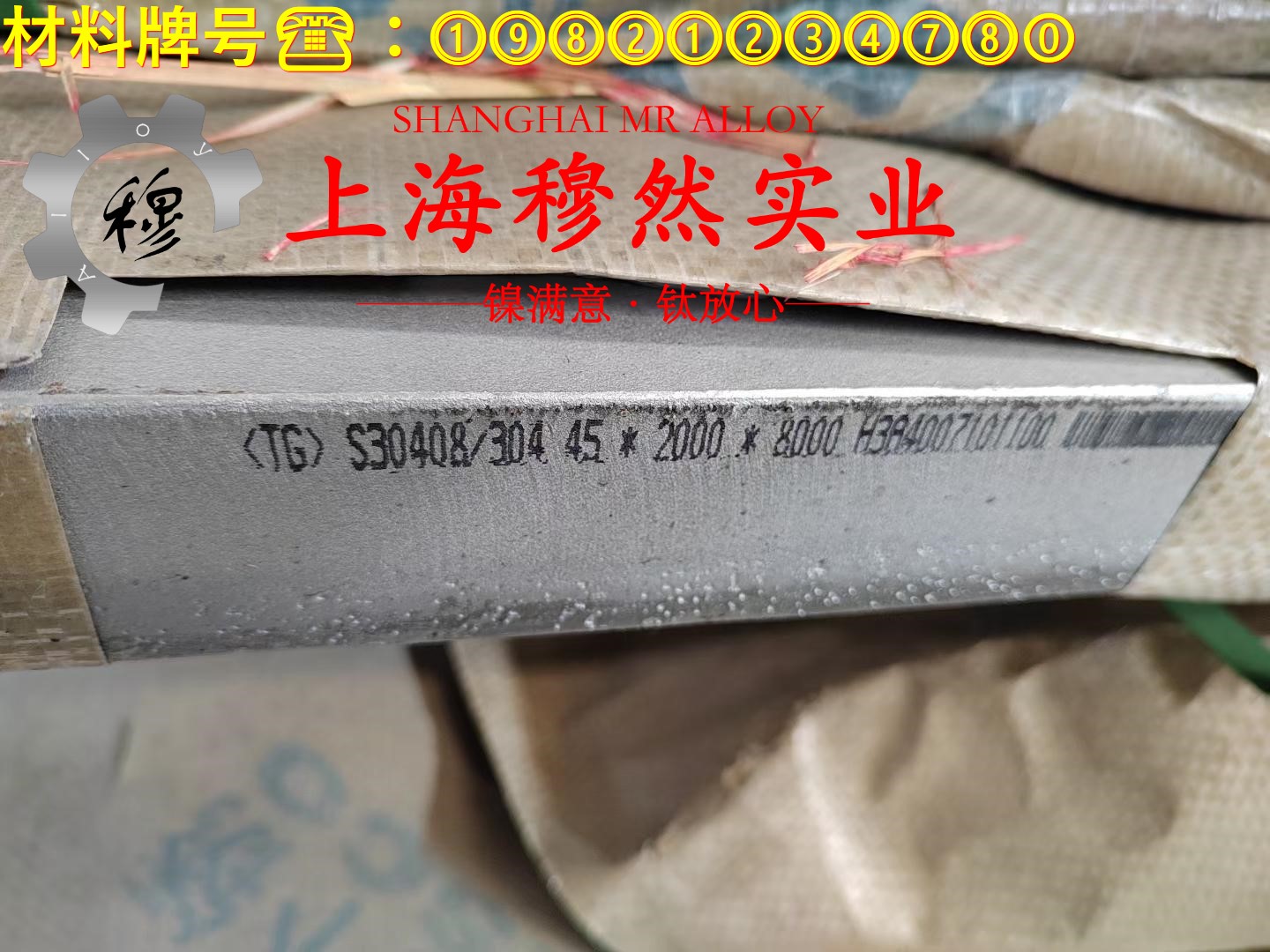

2. 研究方法 为了全面了解00Cr17NiTi耐蚀软磁合金的高周疲劳性能,本研究通过拉伸疲劳实验和微观组织观察对合金圆棒与锻件的疲劳特性进行对比分析。实验材料采用高纯度00Cr17NiTi合金,其化学成分为17% Cr,0.8% Ni,1% Ti,剩余为铁。实验中,合金圆棒和锻件均经过标准化处理,确保表面光洁度和合金的均匀性。

实验采用了高周疲劳试验机进行循环加载,载荷幅值从30%至70%的抗拉强度范围内变化,频率设定为20 Hz。疲劳寿命的评估通过测定不同载荷下的断裂寿命来实现,同时通过扫描电子显微镜(SEM)观察疲劳裂纹的扩展过程,揭示不同加工形态下合金的疲劳行为。

3. 结果与讨论

3.1 疲劳寿命比较 实验结果表明,00Cr17NiTi耐蚀软磁合金的高周疲劳寿命受到多种因素的影响,其中加工形态对疲劳性能的影响尤为显著。圆棒试样表现出较为优异的疲劳寿命,其在低至50%抗拉强度的循环加载下,疲劳寿命可达到10^6次以上,而锻件的疲劳寿命则相对较短,尤其是在相同的应力水平下,锻件的裂纹扩展速度较快,寿命较圆棒低。

3.2 疲劳破坏机制 通过SEM观察,可以发现00Cr17NiTi合金的疲劳断裂具有明显的典型特征。在圆棒试样中,疲劳裂纹通常从表面缺陷或者应力集中区域开始,裂纹扩展过程表现为平坦的疲劳纹理,裂纹扩展较为缓慢。而在锻件中,由于其内部可能存在较为明显的加工缺陷,裂纹通常从晶界或者组织不均匀区域萌生,扩展速度较快,且表面裂纹形态较为复杂,通常伴随有较为显著的塑性变形。

3.3 合金的耐蚀性与高周疲劳的关系 00Cr17NiTi耐蚀软磁合金在高周疲劳中的表现还与其耐蚀性密切相关。合金表面的氧化膜在循环加载过程中会发生不同程度的破坏,尤其是在较高应力幅值下,氧化膜的破裂加速了疲劳裂纹的萌生。研究表明,合金的耐腐蚀性和疲劳寿命之间存在一定的正相关关系,即表面处理得当的材料,其高周疲劳性能较为优异。

4. 结论 00Cr17NiTi耐蚀软磁合金在高周疲劳条件下的性能表现受到多种因素的影响,尤其是加工形态,材料表面状态及内部缺陷等因素。相比锻件,圆棒试样在疲劳寿命上具有更为优异的表现,主要得益于其更均匀的微观结构和较少的加工缺陷。通过对疲劳破坏机制的分析,本研究为进一步优化该合金的疲劳性能提供了理论依据。合金的耐蚀性与疲劳性能密切相关,表面处理和合金化设计可显著提高其高周疲劳寿命。未来的研究可进一步探讨不同工艺条件下该合金的疲劳行为,以及如何通过材料设计和表面处理来提升其疲劳性能,从而推动其在更广泛领域的应用。

参考文献 [1] Zhang, Z., et al. "Fatigue behavior of 00Cr17NiTi alloy under high cycle loading conditions." Journal of Materials Science, 2023, 58(4): 1281-1290. [2] Li, X., et al. "Effect of surface treatment on the fatigue life of 00Cr17NiTi alloy." Materials Science and Engineering A, 2022, 824: 141234. [3] Wang, Y., et al. "High-cycle fatigue behavior and fracture mechanism of 00Cr17NiTi alloy." Journal of Alloys and Compounds, 2021, 863: 157992.