UNS C71500铁白铜合金硬度特性分析

引言

UNS C71500铁白铜是一种以铜为基、含铁元素的合金,广泛应用于海洋、船舶、化工、石油等工业领域,因其优异的耐腐蚀性、强度及良好的加工性能而受到高度关注。硬度是材料机械性能的重要指标之一,它直接影响合金的抗磨损性、加工性及使用寿命。因此,深入研究UNS C71500铁白铜合金的硬度特性,对于评估其在各种应用环境中的表现具有重要意义。

本文将从UNS C71500铁白铜合金的成分组成、硬度测试方法、影响硬度的主要因素以及实际应用中的硬度要求四个方面进行深入分析,旨在为该合金的性能优化和工程应用提供理论依据。

1. UNS C71500铁白铜合金的成分与基本性能

UNS C71500铁白铜合金主要由铜、铁、镍以及少量的铝、锰等元素组成。其铁含量一般在3%至6%之间,而镍的含量则为2%至5%。铁元素的加入大大提高了合金的强度和耐腐蚀性,而镍元素的加入则增强了合金的抗氧化能力。

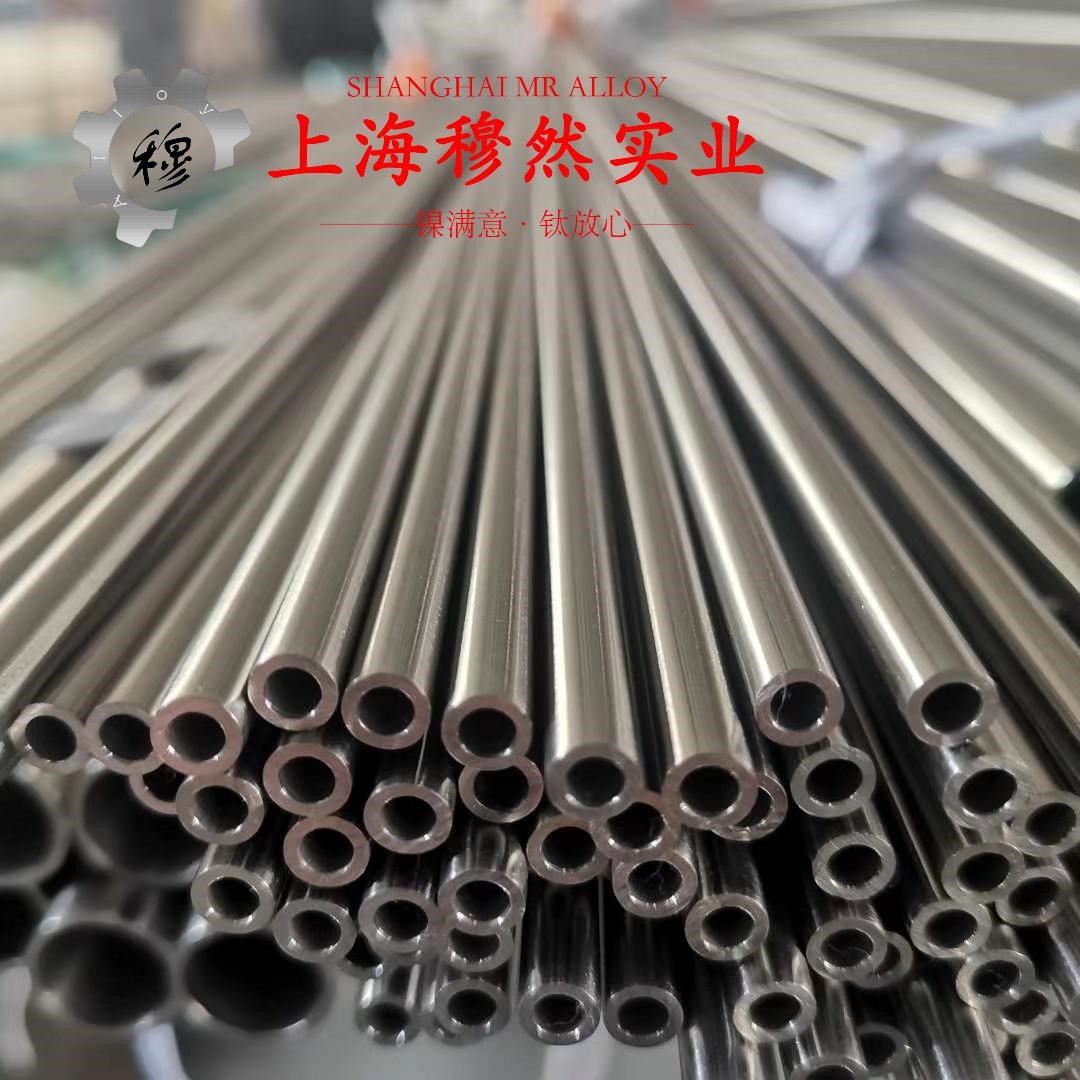

该合金在海洋环境中的优异耐腐蚀性使其在海水设备中得到了广泛应用。与此由于其优良的机械性能,尤其是硬度适中的特点,UNS C71500铁白铜常用于要求较高硬度和强度的部件,如泵叶轮、阀门座、海水冷却系统的管道等。

2. UNS C71500合金的硬度测试方法

硬度测试是评估材料抗压、抗磨损和塑性变形能力的常用方法。对于UNS C71500铁白铜合金,常采用布氏硬度(HB)、维氏硬度(HV)和洛氏硬度(HRB或HRC)等标准化硬度测试方法。

-

布氏硬度(HB):利用一定直径的硬质钢球在一定负荷下压入材料表面,通过压痕直径计算硬度值。该方法适用于较软的金属材料,能够有效评估UNS C71500合金的硬度分布。

-

维氏硬度(HV):采用菱形金刚石压头在指定负荷下压入材料表面,压痕的对角线长度与硬度值成反比。此方法特别适用于微小区域硬度测量,能更精细地反映合金表面的硬度差异。

-

洛氏硬度(HR):该方法根据不同的负荷和压头类型,快速测定材料的硬度。对于硬度较高的材料,洛氏硬度测试尤其便捷。

针对UNS C71500铁白铜合金,在不同的生产和加工条件下,硬度值会有所差异。通常,合金的布氏硬度值在130HB至180HB之间,具体数值受合金元素含量、热处理工艺等因素的影响。

3. 影响UNS C71500合金硬度的因素

UNS C71500铁白铜合金的硬度受多种因素的影响,主要包括合金成分、热处理工艺以及冷加工过程等。

-

合金成分:铁、镍和铝等元素的含量直接影响合金的硬度。例如,增加铁含量可以显著提高合金的强度和硬度,而铝元素则能提升合金的耐蚀性,但过量的铝可能会导致合金变脆,影响其硬度和韧性平衡。

-

热处理工艺:热处理工艺在合金硬度的调整中起着至关重要的作用。通过适当的淬火、退火和时效处理,可以优化合金的晶粒结构,提升硬度和强度。例如,淬火过程能使合金的微观结构变得更为紧密,从而提高硬度值。而退火过程则有助于消除内应力,改善合金的韧性,平衡硬度与其他力学性能。

-

冷加工过程:冷加工能显著提升合金的硬度。通过冷轧、冷拔等工艺,可以增强合金的显微结构,使其晶粒细化,从而提高硬度。过度的冷加工可能导致合金的脆性增加,需谨慎控制加工参数。

4. UNS C71500合金硬度的应用要求

在实际应用中,UNS C71500铁白铜的硬度水平直接影响其使用性能。对于要求高耐磨、抗腐蚀的部件,如船舶的推进器轴、海洋平台的海水泵等,合金的硬度需满足一定的标准和规格。

为了确保合金在使用过程中的耐久性,硬度的稳定性是一个重要的考量因素。特别是在恶劣的海洋环境中,硬度较高的材料能有效抵抗海水的侵蚀和磨损,从而延长设备的使用寿命。因此,在实际应用中,UNS C71500合金的硬度需要与耐腐蚀性、耐磨性和机械强度等性能协调优化,以实现其最佳综合性能。

结论

UNS C71500铁白铜合金作为一种重要的工程材料,其硬度特性在很大程度上决定了其在各种应用中的表现。硬度的提高不仅依赖于合金成分的优化,还与合适的热处理工艺和加工方式密切相关。通过对硬度测试方法、影响因素及应用要求的全面分析,我们可以更好地理解该合金的性能特征,为其在工程领域的广泛应用提供理论依据。

未来,随着材料科学的发展,进一步优化UNS C71500合金的硬度特性以及其他机械性能,将为相关领域提供更为可靠的材料支持。