Alloy 32超因瓦合金管材与线材的硬度分析

引言

随着科技的不断发展,对高性能材料的需求日益增长,特别是在航空航天、电子设备及其他高端制造领域,材料的性能已成为决定产品质量和稳定性的重要因素。在众多金属材料中,超因瓦合金(Alloy 32)因其出色的力学性能、良好的热稳定性和较低的热膨胀系数,逐渐成为这些领域的优选材料。Alloy 32超因瓦合金具有较为独特的成分和显著的物理性能,尤其是在管材和线材的硬度表现方面,本文将深入分析其硬度特性及影响因素,探讨其在实际应用中的潜力与挑战。

Alloy 32超因瓦合金概述

Alloy 32超因瓦合金主要由铁、镍、铬及少量的钼、铜等元素组成。其最显著的特点是良好的耐热性和抗腐蚀性能,它还具有较低的热膨胀系数,这使其成为精密仪器和高温设备中理想的材料。超因瓦合金的硬度表现通常受到合金成分、热处理工艺以及加工状态的显著影响。因此,在分析Alloy 32管材和线材硬度的过程中,必须充分考虑这些因素。

Alloy 32超因瓦合金的硬度影响因素

-

合金成分 Alloy 32的硬度特性首先受到其成分的影响。镍是该合金的主要元素,通常占比约为70%至80%,其能够显著提高合金的塑性和韧性。铬和钼等元素的添加不仅提高了合金的耐腐蚀性,还能在一定程度上增强合金的硬度和强度。在实际应用中,通过调节合金中各元素的比例,可以有效地控制材料的硬度水平。

-

热处理工艺 热处理工艺对Alloy 32的硬度具有决定性影响。通常,合金经过高温退火处理后,硬度有所降低,这主要是因为热处理过程中材料的晶粒得以长大,造成了硬度的下降。通过精确控制退火温度和时间,可以在保持合金较高韧性的保证适当的硬度水平。为了优化硬度性能,冷加工和淬火等方法也可以与热处理工艺相结合,进一步提升合金的硬度。

-

加工状态 在加工过程中,Alloy 32超因瓦合金的硬度会受到加工方式和形状的影响。线材和管材的加工过程通常包括拉拔、轧制和挤压等工艺,这些工艺不仅改变了材料的形状,也对其微观结构产生了影响。通过控制加工参数,如加工速度和温度,可以有效调节材料的硬度。例如,通过冷加工技术,可以提高合金的硬度,但过度的加工可能导致材料的脆性增加,影响其使用性能。

Alloy 32超因瓦合金管材与线材的硬度表现

-

管材硬度 Alloy 32超因瓦合金的管材在生产过程中,通常经过精密的热处理和冷加工,以确保其良好的力学性能。在硬度方面,合金管材的表面硬度通常在较低的Rockwell B(HRB)范围内,而在经过适当热处理后的内外表面硬度则可以有所提升。具体硬度值依赖于合金的具体成分、热处理温度和加工工艺。例如,经过高温退火后的Alloy 32合金管材,其硬度可能较低,但在要求较高耐腐蚀性和耐高温性的应用中,这样的硬度和韧性平衡是理想的。

-

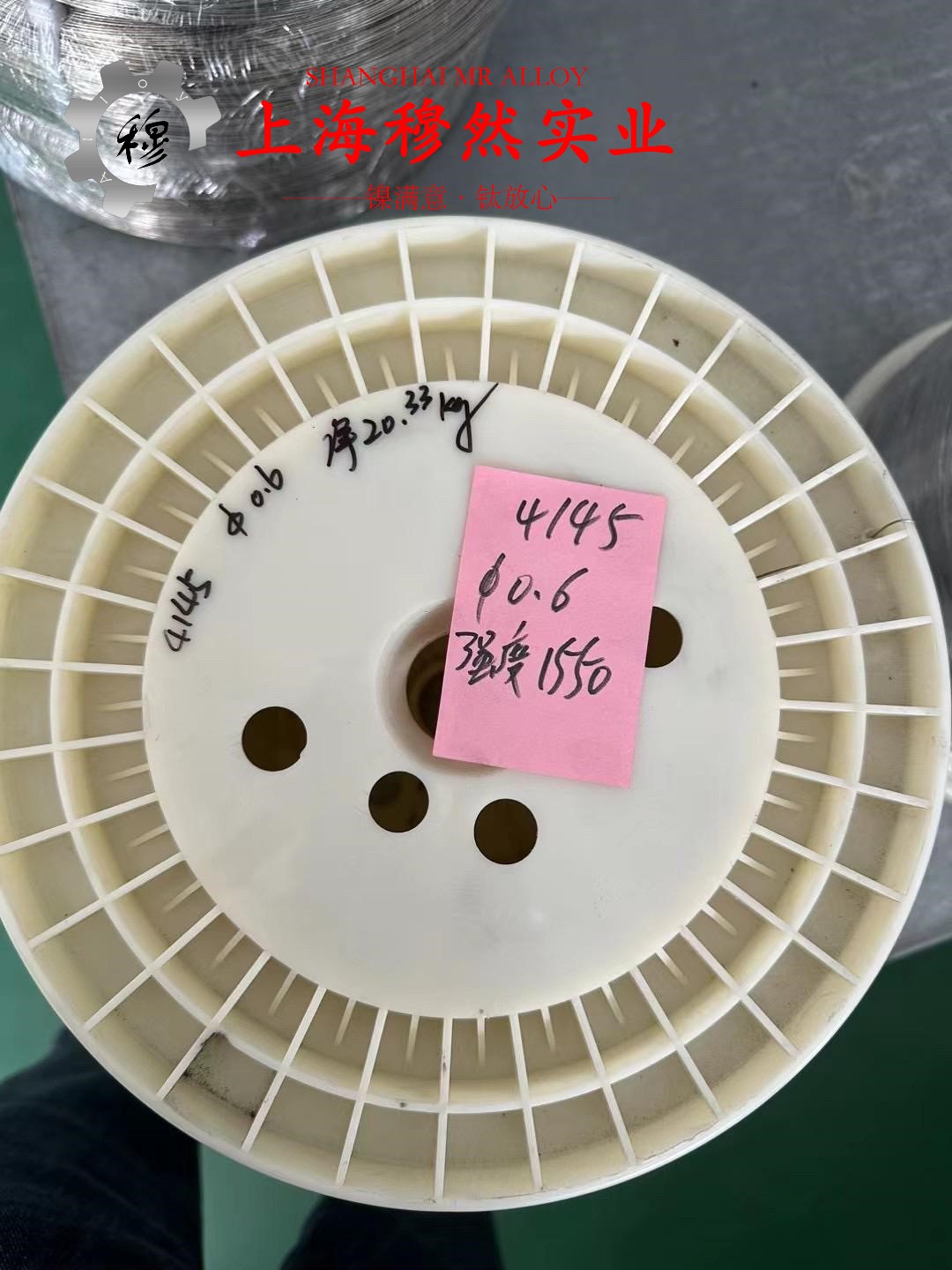

线材硬度 Alloy 32超因瓦合金的线材硬度通常高于管材,这主要由于线材的加工过程中常常会采用更严格的冷加工工艺。冷加工过程中,合金的晶格结构发生了变化,导致硬度增加。经过多次拉拔和退火处理后的线材,硬度可在Rockwell B和C(HRB/ HRC)范围内变化。线材硬度的提高有助于其在拉伸和压缩条件下表现出较高的强度,但同时也可能带来一定的脆性,因此需要合理控制加工工艺和热处理参数。

应用领域及挑战

Alloy 32超因瓦合金管材和线材因其硬度和其他机械性能,广泛应用于高端制造业,尤其是在高温和高压环境下的应用,如航空航天、汽车发动机部件、电子封装材料等。在实际应用中,由于其硬度较高,Alloy 32超因瓦合金的加工难度较大,尤其是在深加工过程中容易出现裂纹或变形。因此,如何优化加工工艺、平衡硬度与加工性能,仍是未来研究的一个重要方向。

结论

Alloy 32超因瓦合金的硬度特性是其在高端制造领域中广泛应用的重要基础。通过调整合金成分、优化热处理工艺和控制加工参数,可以有效地提高其管材和线材的硬度性能,以满足不同工业应用的需求。尽管Alloy 32具有优异的硬度表现,但在加工过程中需要谨慎控制,以避免因硬度过高而导致材料脆性增加。未来,随着加工技术的进步和合金配方的进一步优化,Alloy 32超因瓦合金的应用前景将更加广阔,其在高性能材料领域的地位也将进一步加强。