Ni50精密合金国标的熔炼与铸造工艺阐释

随着现代工业对高性能合金材料需求的不断增加,Ni50精密合金凭借其卓越的机械性能和耐高温性能,在航空、航天、电子、能源等多个领域得到了广泛应用。Ni50合金的主要成分为镍,合金的核心性能主要受镍含量、熔炼工艺及铸造方式的影响。因此,研究Ni50精密合金的熔炼与铸造工艺,不仅对优化其性能至关重要,同时也是提升合金质量与稳定性的关键环节。本文将详细阐述Ni50精密合金国标的熔炼与铸造工艺,分析影响其质量的关键因素,并提出改进建议。

一、Ni50精密合金的基本组成与性能要求

Ni50精密合金,顾名思义,其主要成分为镍,含镍量通常为50%。该合金还含有一定量的铬、铁、钴及微量元素,如钛、铝等,这些元素的存在可以有效提升合金的耐热性、强度和抗氧化能力。Ni50合金在高温下具有优异的力学性能、良好的耐腐蚀性以及较低的热膨胀系数,广泛应用于制造高精度零部件。

根据国家标准(GB/T 20800-2006)和相关行业标准,Ni50精密合金的化学成分、物理性能、力学性能及加工工艺均有明确规定。为了满足这些标准要求,熔炼与铸造工艺必须精细控制,确保合金的均匀性、完整性和稳定性。

二、Ni50精密合金的熔炼工艺

熔炼工艺是影响Ni50精密合金质量的关键因素之一。当前,常用的熔炼方法包括电弧炉熔炼、感应炉熔炼和真空电弧炉熔炼等。

1. 电弧炉熔炼

电弧炉熔炼是一种传统且广泛应用的合金熔炼方法。通过电弧的高温将金属熔化,形成液态金属。此方法优点在于炉内温度较高,能够有效消除合金中的杂质,尤其是含硫、含氧等有害元素。该方法对炉内气氛的控制要求较高,若环境不纯净或温度不稳定,容易引入氧化物,影响合金的质量。

2. 感应炉熔炼

感应炉熔炼通过高频电流产生的电磁场使金属加热熔化,具有较好的温控性能和较低的氧化风险。感应炉熔炼可较好地保持合金的化学成分,减少不必要的元素氧化,适合生产对成分要求较高的精密合金。该方法具有较高的熔炼效率,且能够较好地控制温度和成分。

3. 真空电弧炉熔炼

真空电弧炉熔炼是高端精密合金制造中的一种重要技术,特别适用于高纯度和高性能合金的生产。该方法通过在真空环境下熔炼,可以有效避免合金中有害气体的污染,减少氧化和碳化现象,有助于提升Ni50合金的均匀性和机械性能。

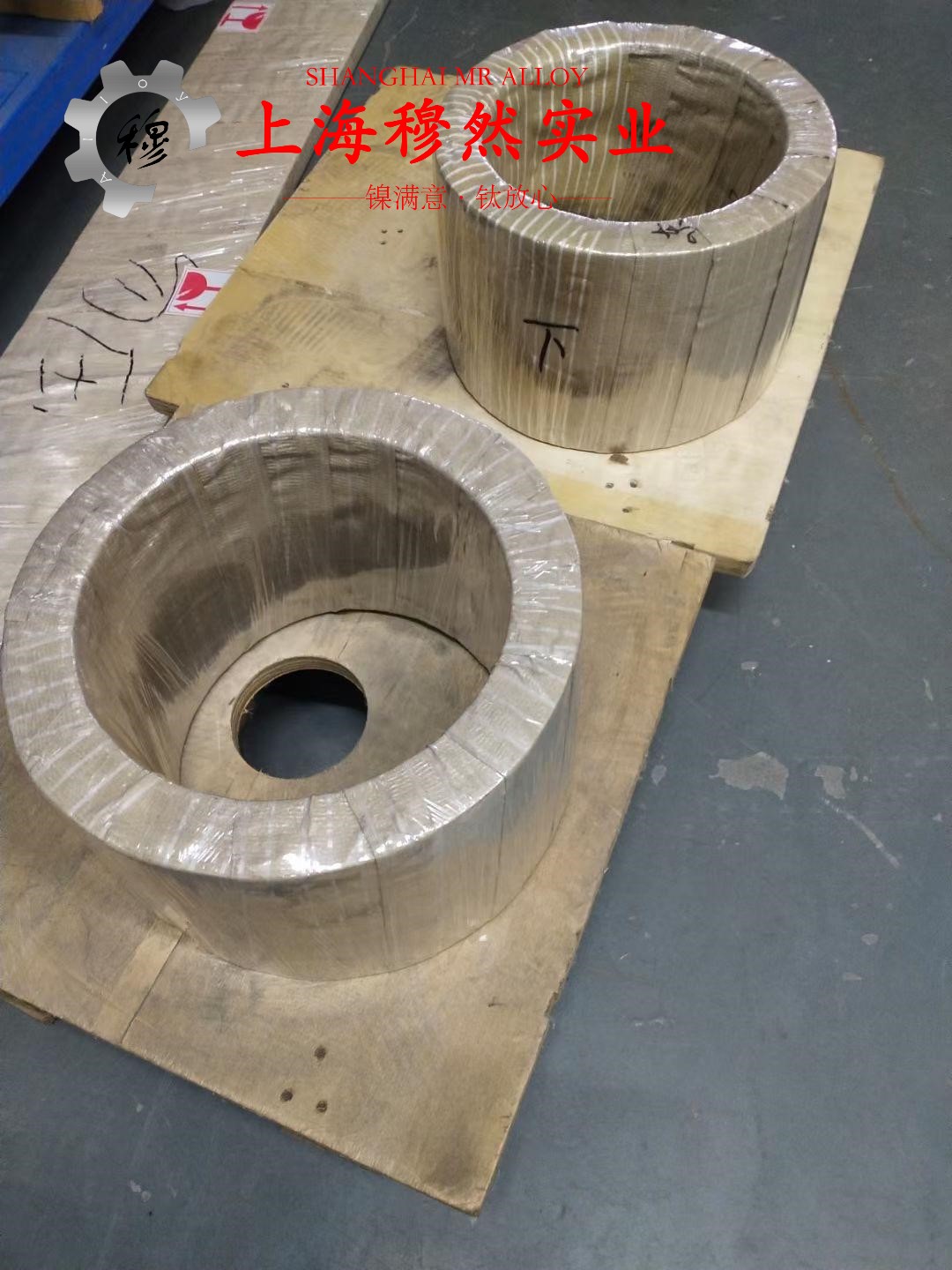

三、Ni50精密合金的铸造工艺

铸造工艺对Ni50精密合金的最终性能和加工质量具有重要影响,尤其是铸造工艺的选择直接决定了铸件的致密性、晶粒结构以及后续加工的难易程度。

1. 砂型铸造

砂型铸造是最常见的铸造方法之一,适用于生产大批量的Ni50合金铸件。该工艺通过使用砂型作为铸模,经过熔炼后的合金被倒入模具中冷却成型。砂型铸造的优点是成本低、生产周期短,但该方法对于铸件的表面质量要求较高时,难以满足精度要求。

2. 精密铸造(失蜡法)

精密铸造(失蜡法)是制造高精度Ni50合金零部件的主要方式之一。该方法通过将蜡模包覆一层耐火材料制成铸型,随后加热使蜡模熔化,最后将合金液注入铸型中。精密铸造可以获得较高的铸造精度和较为光滑的表面,适用于复杂结构的零件制造。该工艺可以显著提升Ni50合金的尺寸精度和表面质量,减少后续加工的难度。

3. 真空铸造

真空铸造是一种新型的铸造技术,通过在真空环境下进行铸造,可以有效减少合金在铸造过程中与空气接触的机会,从而避免氧化、气孔等缺陷的产生。该方法适用于高质量、高精度的Ni50合金铸件,特别是在对合金质量要求极高的领域,如航空航天和电子工业。

四、影响Ni50精密合金熔炼与铸造质量的因素

Ni50精密合金的熔炼与铸造质量受多种因素的影响,主要包括以下几个方面:

-

熔炼温度与时间:熔炼温度过高或过低均会影响合金的化学成分和力学性能。过高的温度可能导致合金中的元素挥发,过低的温度则可能导致合金未完全熔化,影响铸件质量。

-

炉内气氛的控制:控制炉内的气氛,尤其是氧含量,是防止氧化和减少杂质的关键。真空或氩气保护熔炼可有效降低合金的氧化程度。

-

铸型设计与铸造速度:铸型的设计和铸造速度直接影响铸件的冷却速度和晶粒结构,进而影响合金的力学性能和表面质量。

-

合金成分的均匀性:合金成分的均匀性是确保合金性能稳定的基础,熔炼过程中的搅拌和精确的合金配比对于均匀性至关重要。

五、结论

Ni50精密合金的熔炼与铸造工艺是其性能和质量的关键决定因素。通过选择合适的熔炼方法和铸造工艺,可以有效优化合金的物理性能和机械性能,提升其在高端制造领域的应用价值。随着新技术的不断进步,真空电弧炉熔炼、精密铸造等先进工艺的应用将推动Ni50合金在高精度、复杂形状及特殊性能要求的零部件中的应用。因此,加强熔炼和铸造工艺的研究与改进,对于提高Ni50精密合金的生产效率和质量稳定性具有重要意义。