00Ni18Co13Mo4TiAl马氏体时效钢圆棒、锻件的耐腐蚀性能研究

引言

在现代材料科学与工程领域,合金材料的耐腐蚀性能一直是影响其应用范围和寿命的关键因素之一。特别是在航空航天、化工设备和能源行业,具有良好耐腐蚀性能的结构材料对提升设备的可靠性与耐久性具有重要意义。00Ni18Co13Mo4TiAl马氏体时效钢作为一种新型高性能合金材料,因其独特的化学成分与结构特点,逐渐引起了研究者的关注。本文旨在探讨00Ni18Co13Mo4TiAl马氏体时效钢圆棒及锻件的耐腐蚀性能,为该合金材料的优化设计与应用提供理论依据。

00Ni18Co13Mo4TiAl马氏体时效钢的成分与结构特性

00Ni18Co13Mo4TiAl马氏体时效钢是一种含有镍、钴、钼、钛和铝等元素的高合金钢。其主要合金元素铝、钼和钛的添加能够有效提升材料的耐蚀性、强度和热稳定性,而钴的加入则有助于改善材料的高温力学性能。该钢材的典型显微组织为马氏体组织,经过时效处理后,材料内部形成了具有强化作用的析出相,这不仅提高了合金的力学性能,还可能在一定程度上影响其耐腐蚀性。

00Ni18Co13Mo4TiAl马氏体时效钢在成分设计上的独特性,使其在腐蚀环境中的行为具有一定的复杂性。不同合金元素的相互作用,以及时效处理对析出相的影响,都可能改变材料表面与介质的反应过程,从而影响其耐腐蚀性能。

试验方法与材料处理

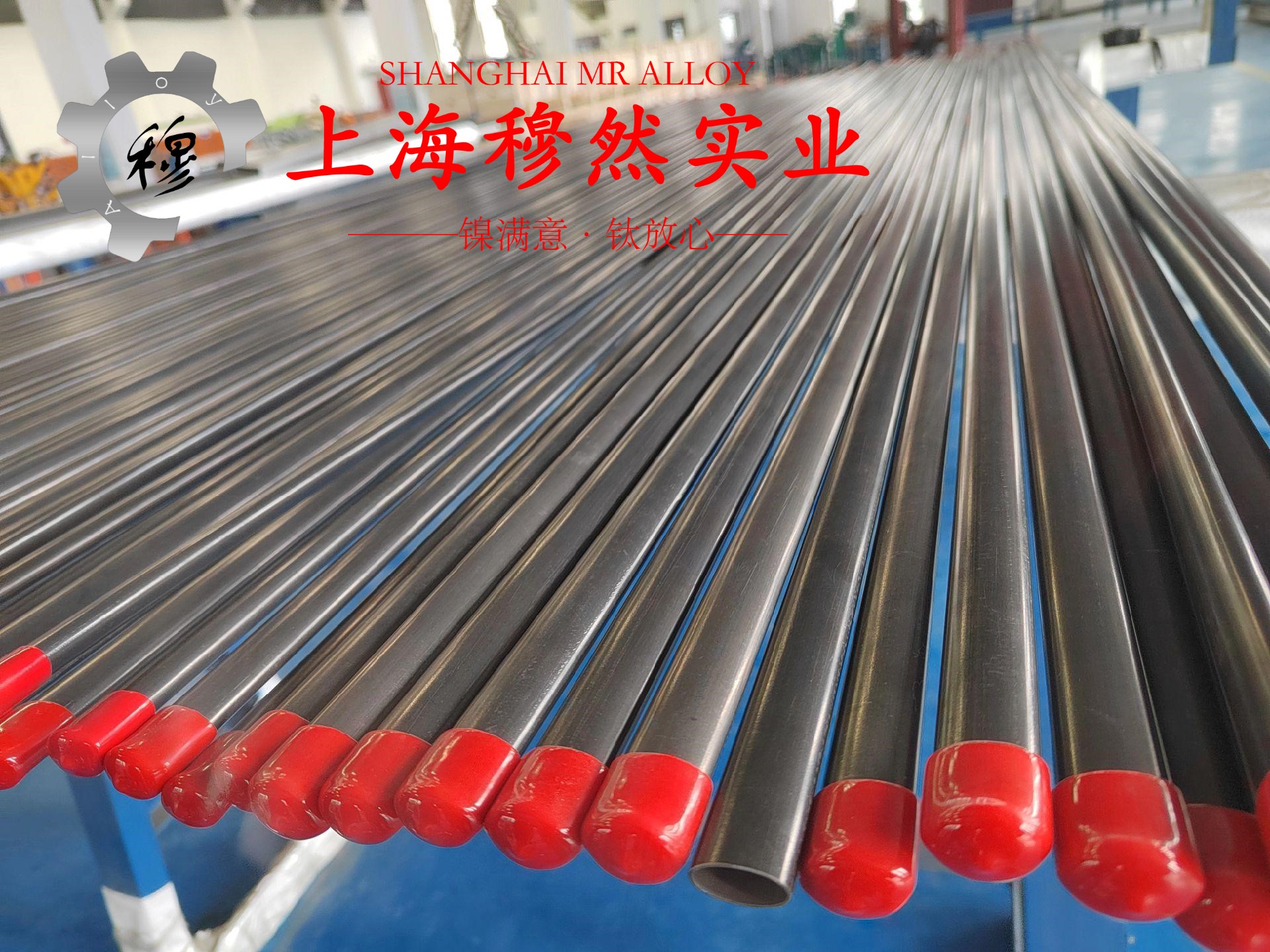

本文选取00Ni18Co13Mo4TiAl马氏体时效钢圆棒与锻件作为研究对象。圆棒与锻件的形态不同可能会对材料的显微结构和力学性能产生影响,因此,通过对这两种不同形态的样品进行比较研究,有助于深入理解其耐腐蚀性能的差异。所有试样均经过标准的时效热处理工艺,时效温度设定为500℃,处理时间为4小时。

在耐腐蚀性能测试中,采用了常见的浸泡试验与电化学方法。浸泡试验通过将样品暴露于3.5%的NaCl溶液中,观察其表面腐蚀情况。电化学测试则使用三电极系统进行腐蚀电位(Ecorr)、极化电流密度(Icorr)等参数的测定,分析材料的腐蚀速率及耐腐蚀能力。

结果与讨论

- 显微结构分析

经时效处理后的00Ni18Co13Mo4TiAl马氏体时效钢呈现出典型的马氏体显微组织,并且在细观结构上可以观察到细小的析出相。这些析出相在提高材料强度的可能会形成腐蚀易感的微区,因此在腐蚀环境中可能会表现出不同的腐蚀行为。

- 耐腐蚀性能测试

通过浸泡试验,圆棒与锻件的表面腐蚀情况有所不同。圆棒样品表面出现较为明显的均匀腐蚀,而锻件样品则表现为局部腐蚀更为严重。电化学测试结果表明,锻件的腐蚀电位较圆棒样品低,说明锻件的耐腐蚀性相对较差。这一差异可能与样品的显微结构和力学性能的差异有关,锻件可能由于加工过程中产生的应力集中而导致腐蚀行为的变化。

- 合金元素对耐腐蚀性能的影响

在00Ni18Co13Mo4TiAl马氏体时效钢中,钼、铝和钛等元素对耐腐蚀性起到了重要的作用。钼的加入可以提高合金的钝化能力,减少腐蚀反应的发生。钛的加入则有助于形成稳定的钛氧化膜,从而增强了材料的耐蚀性。铝在合金中不仅能改善合金的耐腐蚀性,还能促进析出相的形成,进一步增强合金的耐蚀性。

钴元素的加入可能对耐腐蚀性产生一定的负面影响,尤其是在高温或酸性环境下,钴可能加速材料的腐蚀。因此,在优化00Ni18Co13Mo4TiAl马氏体时效钢的耐腐蚀性能时,需要平衡各元素的含量,确保合金的综合性能最佳。

结论

本研究通过对00Ni18Co13Mo4TiAl马氏体时效钢圆棒与锻件的耐腐蚀性能进行分析,揭示了该合金材料在不同形态下的腐蚀行为差异。结果表明,00Ni18Co13Mo4TiAl马氏体时效钢具有较好的耐腐蚀性,但其腐蚀性能受加工方式、显微结构以及合金元素含量的显著影响。尤其是锻件由于加工过程中的应力集中,表现出较差的耐腐蚀性能。因此,优化加工工艺并合理调整合金元素的比例,将是提高该合金耐腐蚀性能的关键。

本研究为00Ni18Co13Mo4TiAl马氏体时效钢在实际工程中的应用提供了理论支持,并为进一步优化该合金材料的耐腐蚀性能提供了参考。未来,针对不同腐蚀环境下的材料行为、析出相的稳定性以及应力腐蚀开裂的机理等方面的研究,将进一步推动该合金材料的广泛应用。