4J33铁镍钴定膨胀瓷封合金辽新标的成形性能研究

近年来,随着电子信息技术、航空航天、汽车工业等高科技领域的快速发展,材料的性能要求越来越高,特别是在耐高温、抗腐蚀、热膨胀系数匹配等方面的需求尤为突出。4J33铁镍钴定膨胀合金作为一种具有优异热膨胀特性和机械性能的合金材料,广泛应用于高端封装技术、电子封装及航空航天等领域。本文旨在介绍4J33铁镍钴定膨胀瓷封合金辽新标的成形性能,以期为该合金在实际应用中的性能优化提供理论支持和实践指导。

1. 4J33合金的基本特性

4J33合金是一种由铁、镍、钴等元素组成的定膨胀合金,其主要特点是具有良好的热膨胀性能和较强的机械强度。其膨胀系数与陶瓷材料(如铝土矿瓷、玻璃陶瓷等)具有较好的匹配性,因此常被用于制造电子器件中的封装材料。该合金的化学成分及其热膨胀行为,使得它在封装技术中具有不可替代的优势。

4J33合金的成分比例通常为:铁约占30%,镍占35%,钴占35%,该合金在常温下具有较高的强度和硬度,且在高温环境下依然能够保持较好的稳定性。其独特的热膨胀系数(CTE)特性,特别是在温度变化范围较大的条件下,能够有效避免因热胀冷缩导致的封装失效,因此在电子封装、集成电路、光电子器件等领域得到广泛应用。

2. 4J33合金的成形性能分析

4J33合金的成形性能是其广泛应用的关键因素之一。成形性能直接影响该材料的加工精度、可靠性以及长期使用过程中的稳定性。合金的成形性能主要受以下几个方面的影响:

2.1 成形温度

成形温度是影响4J33合金加工过程中金属流动性和晶粒结构的重要因素。在适宜的成形温度下,合金的塑性较好,能够更容易地成型且不会发生过度变形。研究表明,当4J33合金的成形温度在800℃~1100℃之间时,合金的塑性表现最佳,且热膨胀系数变化较小,易于达到理想的封装效果。

2.2 合金的热处理过程

4J33合金的热处理过程也是影响其成形性能的关键因素。适当的退火处理可以有效改善合金的晶粒结构,提高其塑性和延展性,减少加工过程中出现的裂纹和变形。退火处理有助于减少应力集中,使得成型后的合金表面更加平整,且具有较高的机械强度和耐久性。

2.3 合金的塑性和加工硬化特性

4J33合金在加工过程中呈现一定的塑性与加工硬化行为。随着塑性变形的增大,合金的硬度会逐渐提高,导致加工过程中的应力增大。对于高精度成型要求,尤其是在细微加工时,需要对其塑性和硬化行为进行精确控制,以避免加工中的形变过大或产生裂纹。

2.4 成形工艺与设备

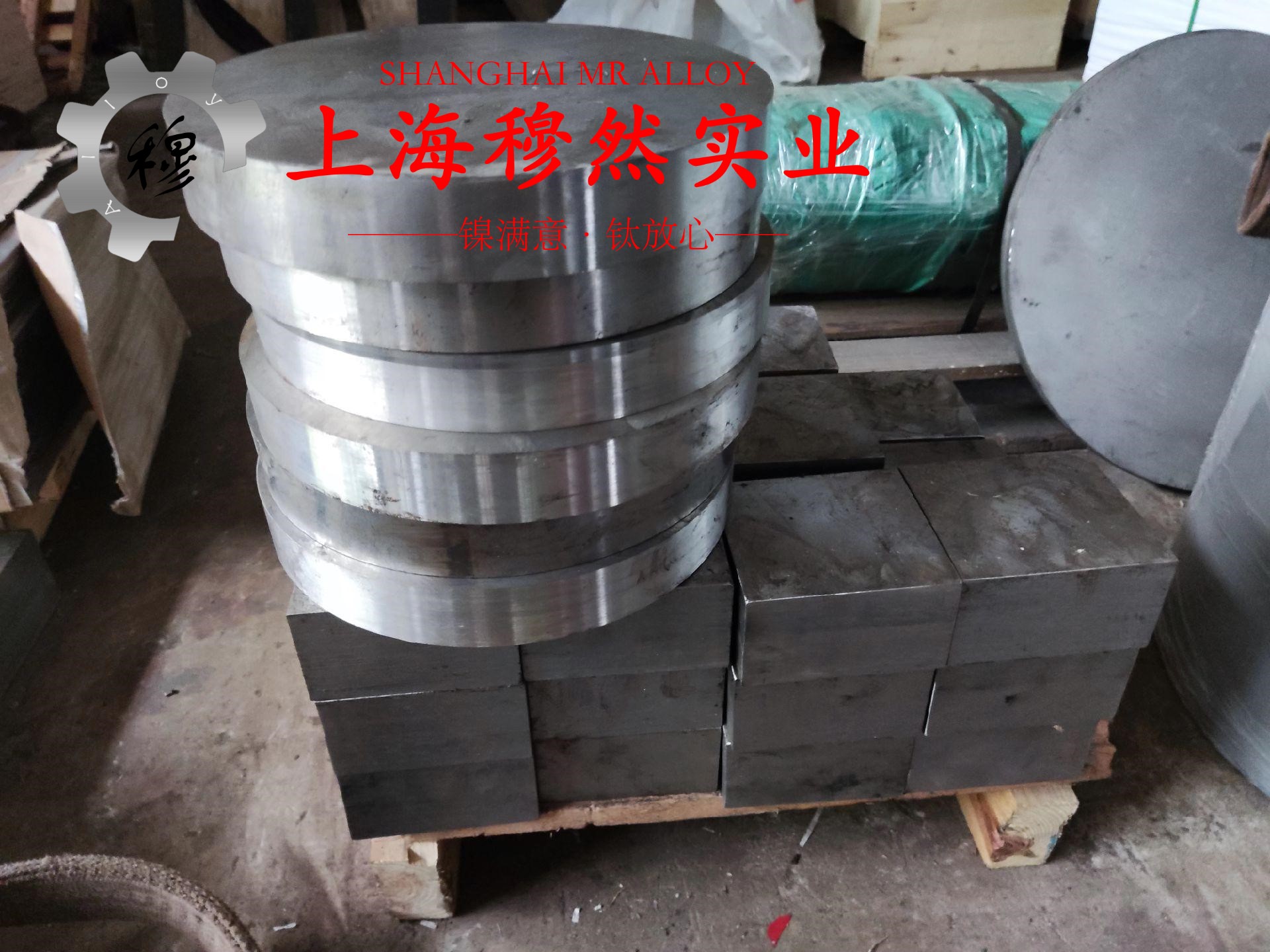

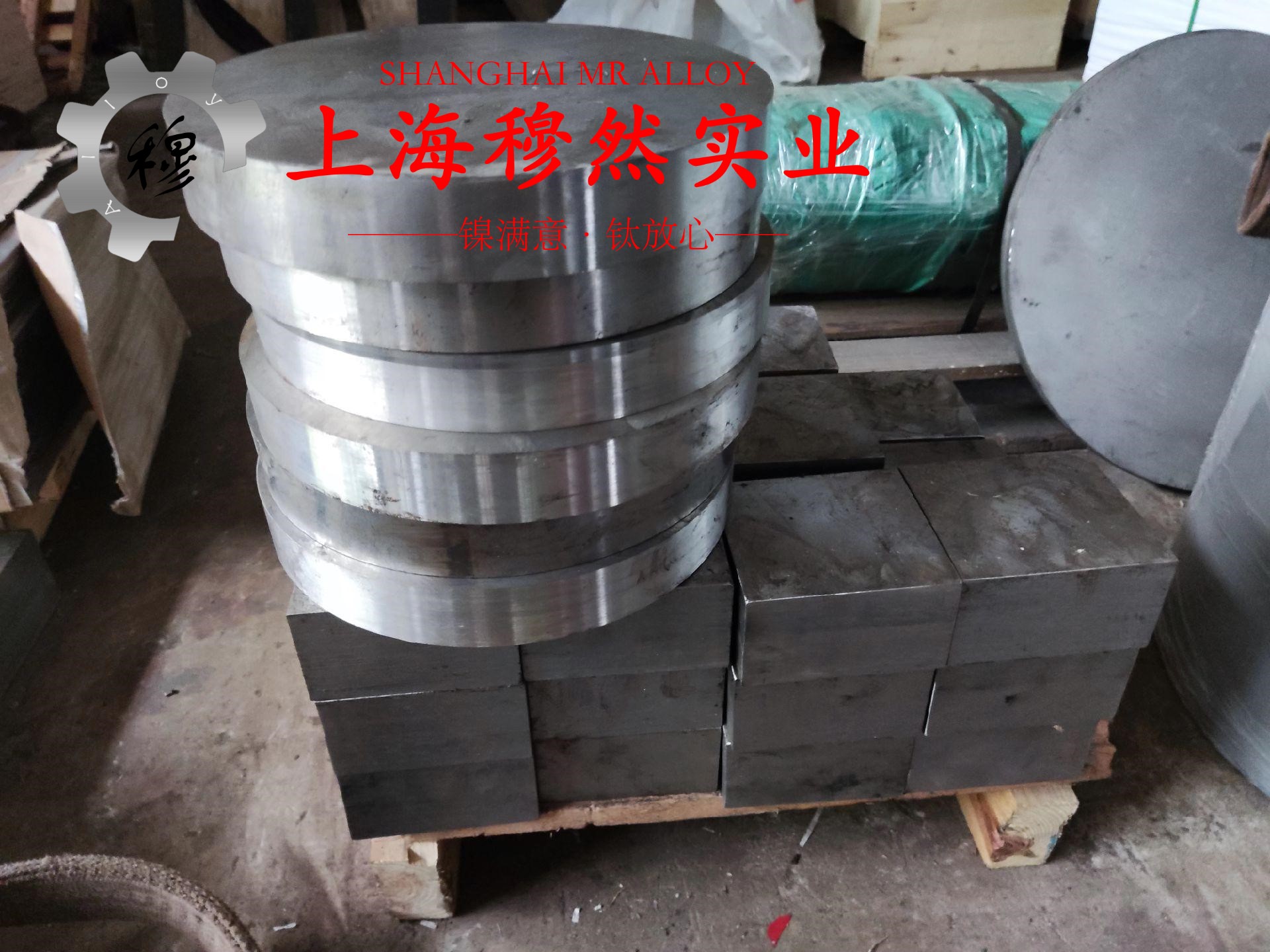

4J33合金的成形工艺包括铸造、锻造、挤压等多种方式,每种工艺都有其特点和适用范围。铸造工艺适用于大批量生产,但在合金的流动性和铸件细节控制上需要特别注意。锻造工艺能够提高合金的致密性和力学性能,适用于制造高强度的封装部件。在成形设备方面,采用现代化的数控机床和精密模具能够提高成型精度,确保合金材料的性能得到充分发挥。

3. 4J33合金在瓷封技术中的应用

4J33铁镍钴合金在瓷封技术中的应用,尤其是在电子封装和光电器件领域,展示了其独特的优势。瓷封技术要求材料具有与瓷器良好的热膨胀匹配性,以保证长期使用中的稳定性和可靠性。由于4J33合金与陶瓷材料在热膨胀系数上的高度匹配,它能够有效防止热膨胀不匹配带来的应力,从而确保封装件在高温条件下的稳定性。

4J33合金的优异机械性能和较高的抗腐蚀性使得其在恶劣环境下依然能保持较好的封装效果,尤其是在高温、高湿以及化学腐蚀性气体存在的环境中,其表现出色。因此,4J33合金成为现代电子封装、集成电路和光学器件封装中的理想材料。

4. 结论

4J33铁镍钴定膨胀合金作为一种性能优异的定膨胀材料,具有重要的工程应用价值,尤其在瓷封技术中显示出其不可替代的优势。通过对4J33合金成形性能的研究,发现其成形性能与成形温度、热处理过程、塑性和加工硬化特性密切相关。在实际应用中,合理控制成形工艺和设备,能够进一步提高其成形质量与性能稳定性,满足高端封装技术对材料的严格要求。随着技术的不断进步和材料科学的深入研究,4J33合金在未来高科技领域中的应用前景将更加广阔,特别是在航空航天、电子封装及其他高端装备制造领域的潜力巨大。因此,进一步优化4J33合金的成形工艺,将为相关行业提供更加可靠的材料支持,推动技术进步和产业升级。