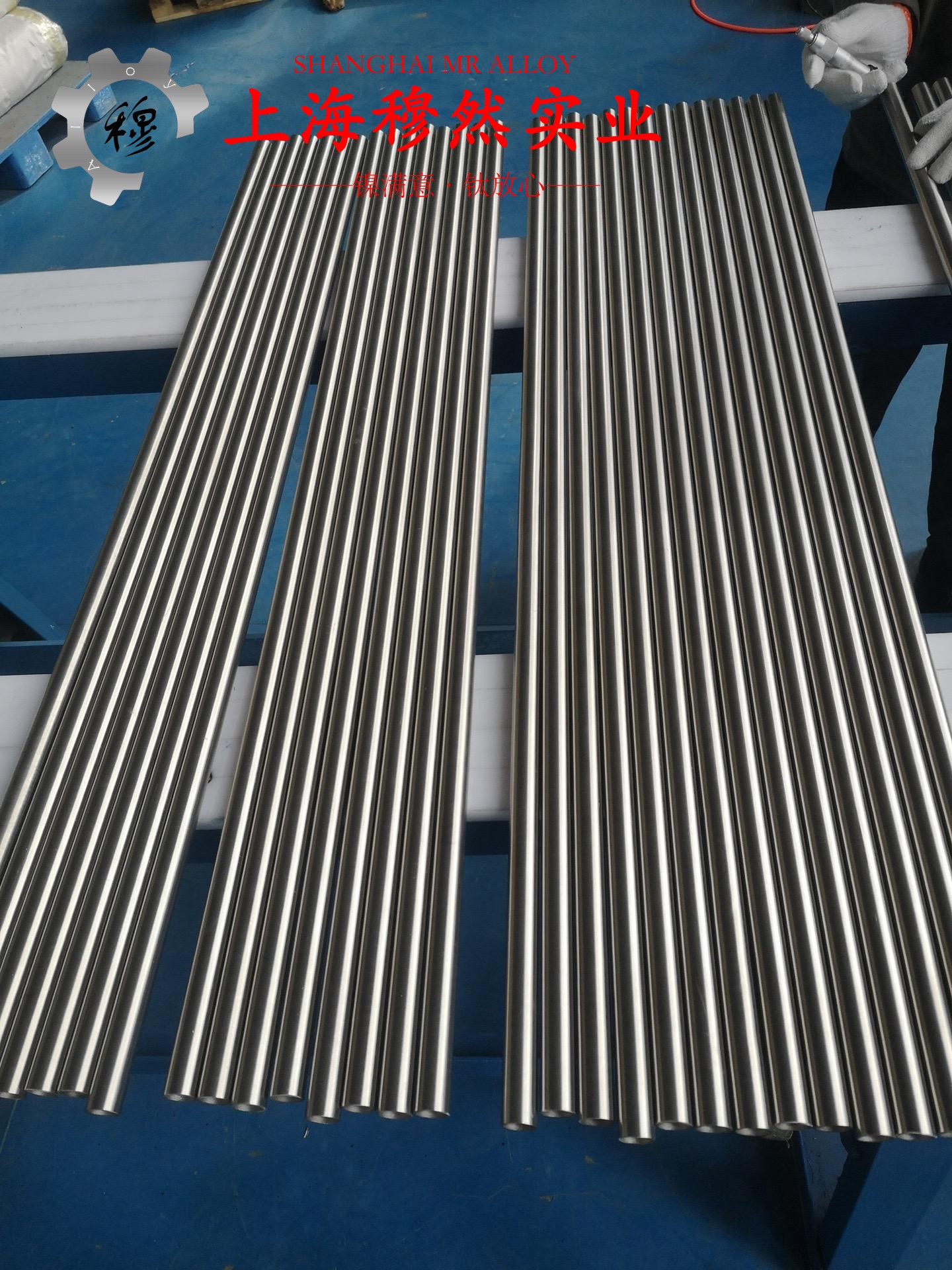

GH1035铁镍高温合金管材与线材的切削加工与磨削性能研究

随着航空航天、能源及化工等高温领域的技术进步,高温合金材料的应用日益广泛。在众多高温合金中,GH1035铁镍合金因其优异的耐高温、耐腐蚀性能以及较高的抗氧化性,成为航空发动机和其他高温环境中的重要材料。由于其独特的物理化学特性,GH1035合金在加工过程中常常面临一定的技术挑战。尤其是在切削加工与磨削过程中,该材料的加工性能直接影响到产品的质量和加工效率。因此,深入研究GH1035铁镍高温合金管材与线材的切削加工与磨削性能具有重要的学术价值和实际应用意义。

一、GH1035合金的切削加工特性

GH1035铁镍合金的主要特点是高温强度大、硬度高、耐磨性强,这使得其在切削加工时容易出现工具磨损加剧、切削力增大以及加工表面质量差等问题。切削加工过程中,刀具与工件之间的相互作用会导致合金的切屑堆积、热积累及局部熔化等现象,从而影响加工效果。

1. 切削力与温度的关系: 在切削GH1035合金时,由于其高的热导性和硬度,切削区的温度较高,这不仅加剧了刀具的磨损,还容易引发合金表面的热变形。研究表明,较高的切削温度会降低刀具的使用寿命,因此需要合理控制切削条件,如切削速度、进给量和切削深度,以减少温度的过度升高。

2. 刀具材料的选择: 切削GH1035合金时,刀具材料的选择至关重要。高性能的硬质合金刀具、陶瓷刀具及立方氮化硼(CBN)刀具常被用于高温合金的加工。硬质合金刀具具有良好的抗热性,但在高切削温度下其耐磨性仍然有限。相比之下,陶瓷和CBN刀具在耐高温性能方面表现更优,但其脆性较大,适用于相对稳定的加工条件。

3. 切削液的使用: 由于GH1035合金在加工过程中产生的高温和高切削力,切削液的使用非常重要。切削液不仅可以降低切削温度,还能有效减少刀具与工件之间的摩擦,延长刀具的使用寿命。研究发现,优化切削液的喷洒方式及流量设置,可以显著提高加工效率和表面质量。

二、GH1035合金的磨削加工性能

磨削加工是高温合金加工中的另一重要工艺。GH1035合金在磨削过程中面临的挑战与切削加工类似,但由于磨削过程中刀具与工件的接触方式不同,其加工性能也有其独特之处。

1. 磨削热的影响: 磨削过程中,由于磨粒与工件接触的摩擦力极大,容易产生高温。这种高温可能导致工件表面硬化或热影响区的形成,进而影响工件的尺寸精度和表面粗糙度。为此,在磨削GH1035合金时,通常需要通过优化磨削参数(如磨削速度、进给量及磨削深度)和合理使用冷却液来减少热的积聚。

2. 磨粒的选择与磨削效率: GH1035合金的高硬度要求磨粒具有较高的硬度和耐磨性,因此常使用铬刚玉、氮化硼和金刚石磨粒等高性能磨料。这些磨粒具有较强的切削能力,能够有效减少磨削力和磨削热,从而提高磨削效率和表面质量。

3. 磨削表面质量: GH1035合金的表面质量在很大程度上决定了其后续的使用性能。因此,在磨削过程中,需特别关注表面粗糙度、裂纹、烧伤等缺陷的控制。采用精细磨削工艺(如超精密磨削、铣磨等)和合适的冷却方式,可以显著改善磨削表面质量。

三、切削与磨削性能的相互关系

GH1035合金的切削加工与磨削加工在许多方面存在相似性,如都受温度、工具材料和切削条件等因素的影响。两者也有各自的特点,切削加工通常在较大去除量下进行,而磨削加工则更侧重于表面质量和精度的控制。二者在实际生产过程中常常需要配合使用,切削加工用于粗加工,磨削加工用于精加工,从而在保证加工效率的同时达到较高的表面质量。

四、结论

GH1035铁镍高温合金在切削加工与磨削加工中的性能研究表明,其高温强度、硬度及耐磨性对加工过程提出了较高要求。优化切削参数、选择合适的刀具材料和磨粒、以及合理使用冷却液是提高加工效率和表面质量的关键。在实际应用中,切削与磨削的协调配合可以有效提升GH1035合金的加工精度和表面性能,从而满足航空航天等高温环境下对材料的严格要求。随着加工技术的不断发展,未来有望通过新型刀具材料、先进加工方法以及智能化控制技术,进一步提高GH1035合金的加工性能,推动其在高端制造领域的广泛应用。