NiCr/NiSi2.5镍硅热电偶丝国军标的零件热处理工艺综述

在现代工业中,热电偶作为测量高温的精确工具,广泛应用于冶金、电力、航空航天等领域。NiCr/NiSi2.5镍硅热电偶丝作为一种常用的高温测量元件,具有较为优异的热电性能和稳定性,因此在工业应用中占据了重要地位。本文将对NiCr/NiSi2.5热电偶丝的零件热处理工艺进行综述,探讨其制备过程中热处理工艺的关键技术,分析热处理对其性能的影响,并提出优化热处理工艺的可能路径。

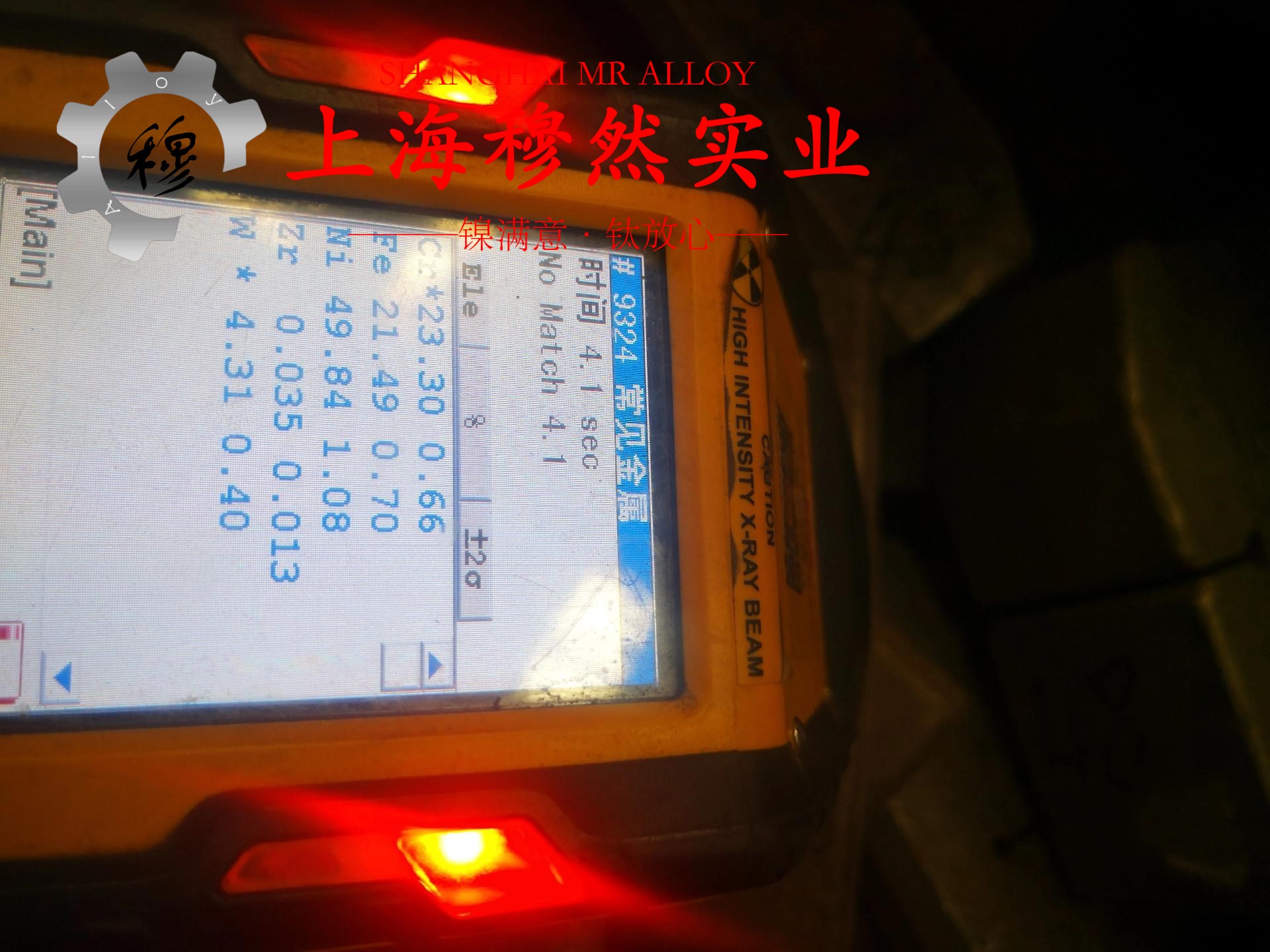

一、NiCr/NiSi2.5热电偶丝的组成及应用

NiCr/NiSi2.5热电偶丝是由镍铬合金(NiCr)与镍硅合金(NiSi2.5)两种材料组成。NiCr合金具有良好的热电势和抗氧化性能,而NiSi2.5合金则在高温下具有优异的稳定性和较低的电阻。热电偶丝主要用于高温测量,其工作原理是基于不同合金材料在温度梯度作用下产生的热电效应。由于其优良的性能,NiCr/NiSi2.5热电偶丝被广泛应用于冶金、机械加工、电力等高温环境中。

二、NiCr/NiSi2.5热电偶丝的热处理工艺

NiCr/NiSi2.5热电偶丝的性能很大程度上依赖于其生产过程中的热处理工艺。热处理工艺不仅影响热电偶丝的结构和性能,还直接关系到其使用寿命和稳定性。典型的热处理过程包括退火、淬火、回火等多个步骤,不同的热处理工艺能够优化材料的微观结构,从而提升热电偶丝的热电性能和机械强度。

1. 退火工艺

退火是NiCr/NiSi2.5热电偶丝制造过程中的关键步骤之一。通过退火工艺,可以消除生产过程中材料的内应力,改善晶粒的分布和大小,从而提高材料的韧性和导电性。在退火过程中,需要控制温度和时间,以避免合金元素的过度扩散或晶粒长大,进而影响热电偶丝的热电性能。

2. 淬火与回火

淬火和回火工艺通常用于提高NiCr/NiSi2.5热电偶丝的硬度和强度。淬火过程通常在较高的温度下进行,通过快速冷却使材料内部结构发生相变,从而提高材料的硬度。回火工艺则是对淬火后的材料进行高温加热处理,目的是缓解因淬火而引起的脆性,提高材料的韧性和抗疲劳性能。对于NiCr/NiSi2.5热电偶丝而言,淬火与回火的合理配合是确保其高温稳定性和长期可靠性的关键。

3. 氧化处理

氧化处理是一种常见的热处理方法,通过在控制的氧气气氛中对热电偶丝进行加热,形成一层薄薄的氧化膜。这层氧化膜不仅能有效提高热电偶丝的抗氧化能力,还能改善其高温下的热电性能。尤其在高温环境下,氧化膜能够有效防止镍铬合金和镍硅合金的相互反应,延长热电偶丝的使用寿命。

三、热处理工艺对NiCr/NiSi2.5热电偶丝性能的影响

NiCr/NiSi2.5热电偶丝的热处理工艺直接决定了其微观结构及性能表现。不同的热处理方法会导致材料内部的相变和晶粒细化,从而影响其电性能、机械性能和耐高温性能。

1. 热电性能

热电偶丝的热电性能主要受到材料的导电性和温度梯度的影响。热处理过程中的退火可以促进晶格的恢复,提高材料的导电性能,从而提升热电偶丝的热电势。合金元素的均匀分布也有助于热电偶丝在高温下维持较好的热电稳定性。

2. 机械性能

热处理过程不仅可以提高NiCr/NiSi2.5热电偶丝的硬度,还能增加其抗疲劳和抗高温应力的能力。淬火和回火工艺能够改善材料的机械强度和韧性,从而有效延长其使用寿命,尤其在高温、高应力的工作环境下表现尤为重要。

3. 耐高温性能

在高温环境下,NiCr/NiSi2.5热电偶丝容易发生氧化和腐蚀,因此其耐高温性能至关重要。合理的热处理工艺能够在热电偶丝表面形成致密的氧化膜,有效防止其在高温下的氧化和腐蚀,从而确保热电偶丝的长期稳定性。

四、热处理工艺的优化方向

尽管现有的热处理工艺已在一定程度上提升了NiCr/NiSi2.5热电偶丝的性能,但随着高温测量要求的不断提升,现有的工艺仍存在一定的优化空间。未来的研究应重点关注以下几个方面:

-

热处理温度与时间的精确控制:过高或过低的温度都会影响热电偶丝的性能,因此,优化退火、淬火等过程的温度与时间,对于提高热电偶丝的整体性能至关重要。

-

气氛的控制:在退火及氧化处理中,气氛的控制是保证材料性能的关键因素之一。使用更加精细的气氛控制技术,有助于进一步提升热电偶丝的稳定性和耐高温性能。

-

合金成分的优化:通过调整合金成分,尤其是微量元素的加入,可以进一步改善NiCr/NiSi2.5热电偶丝的高温性能、热电性能及抗腐蚀性能。

五、结论

NiCr/NiSi2.5镍硅热电偶丝在高温测量领域具有广泛的应用前景,其性能的好坏直接受到热处理工艺的影响。通过退火、淬火、回火等热处理工艺的合理搭配,可以有效提升热电偶丝的热电性能、机械强度及耐高温性能。未来,在精确控制热处理温度、气氛及合金成分等方面的创新,将进一步推动NiCr/NiSi2.5热电偶丝性能的提升,从而满足更为严苛的工业应用需求。