18Ni350马氏体时效钢的切削加工与磨削性能分析

引言

18Ni350马氏体时效钢是一种常用于航空航天、汽车及高端装备制造领域的先进高强度材料。其因具有良好的力学性能和耐高温性能,广泛应用于制造高强度、高耐磨性和抗腐蚀性要求较高的部件。作为一种特殊的马氏体时效钢,18Ni350在切削加工与磨削过程中展现出复杂的性能特点。了解其在加工过程中所表现的切削性能与磨削特性,不仅有助于优化加工工艺,还能提升制品的质量与加工效率。因此,本文旨在深入探讨18Ni350马氏体时效钢在切削加工与磨削过程中所表现出的各项性能特征,为相关领域的研究与实际应用提供理论支持和技术参考。

18Ni350马氏体时效钢的材料特性

18Ni350马氏体时效钢主要由18%的镍元素与350MPa的抗拉强度构成,通过热处理工艺(包括淬火和时效处理)使得其结构中形成马氏体基体。该钢材在时效处理后,能够进一步提高其强度和硬度,表现出良好的抗疲劳性能和耐磨性。这些优良的力学性能也使得其在加工过程中面临一定的挑战,尤其是其硬度和强度较高,导致传统加工方法难以高效进行切削与磨削。

切削加工性能

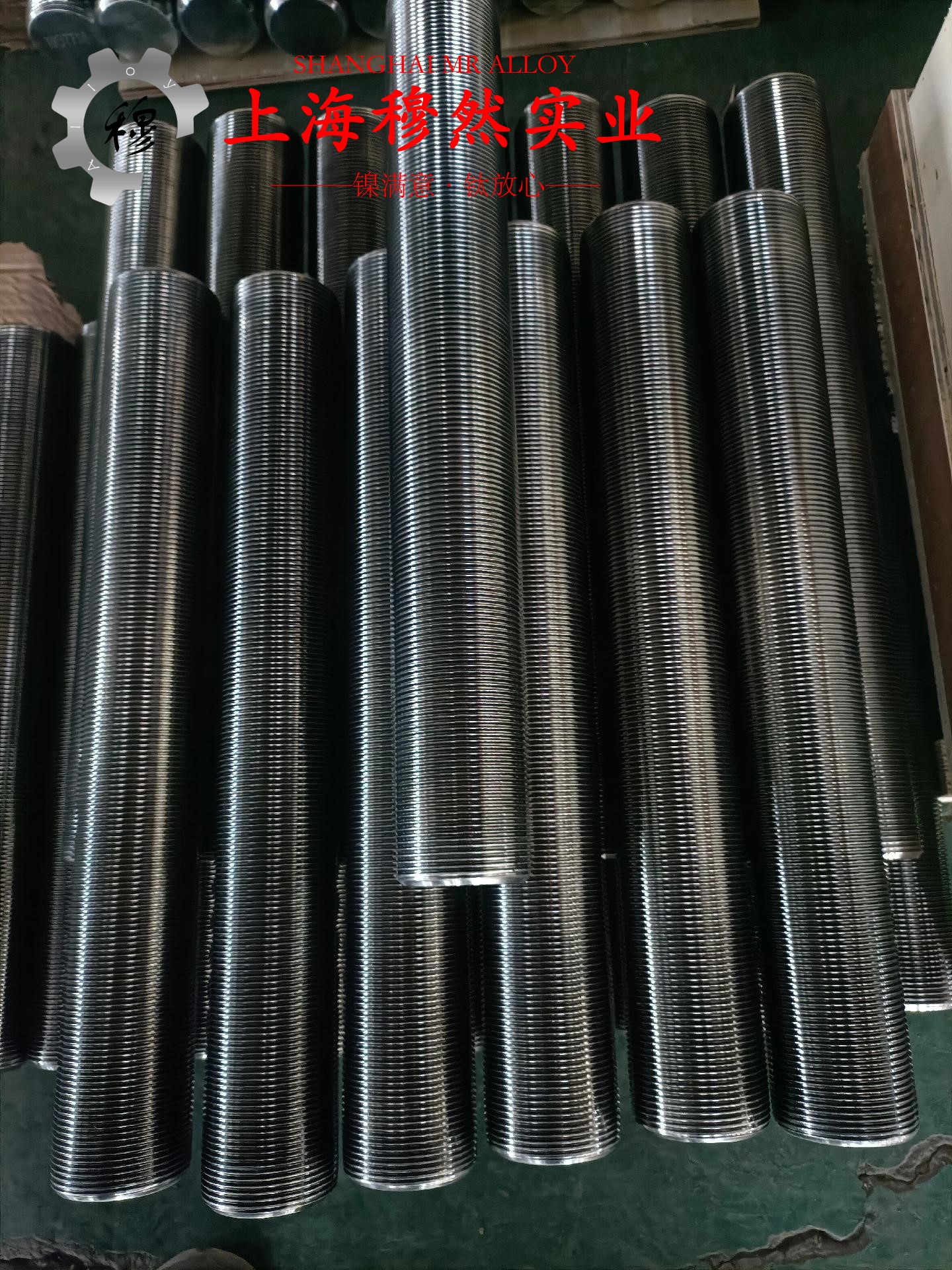

切削加工是18Ni350马氏体时效钢制造过程中最常用的工艺之一,主要用于复杂形状零件的精密加工。在切削过程中,该材料由于其较高的硬度与强度,往往会导致刀具的磨损加剧,切削力增大,且容易出现加工表面质量较差的情况。针对这一问题,研究表明,选择合适的切削参数、刀具材料和冷却方式能够有效改善其加工性能。

刀具材料的选择对于18Ni350的切削加工至关重要。超硬材料如氮化钛涂层高速钢(HSS)和硬质合金工具在切削过程中能有效提高刀具的耐磨性和抗热性能,减少热变形和刀具磨损。在切削速度方面,较高的切削速度通常能够提高切削效率,但也会加剧工具磨损,因此,采用适当的中等切削速度,结合较低的进给率和切削深度,是保证加工稳定性的有效方法。

切削液的选择与使用同样对加工质量有着显著影响。采用水溶性切削液和极压油类切削液能够减少切削区的温升,降低刀具温度,减轻刀具磨损,进而提高加工精度和表面质量。

磨削性能

磨削加工是精密加工中不可或缺的工艺,尤其在处理硬度较高、形状复杂的18Ni350马氏体时效钢时,磨削成为常用的后处理方法。与切削加工相比,磨削加工具有更高的精度和表面质量,能够有效改善工件的表面光洁度。18Ni350在磨削过程中,由于其高硬度和韧性,容易对砂轮造成较大压力,从而影响磨削效果和砂轮的使用寿命。

为了提高磨削效率和加工质量,研究者提出了一些有效的磨削工艺优化措施。采用金刚石或立方氮化硼(CBN)磨具,能够显著提高磨削效率,减少磨削力。合理控制磨削速度与进给量,避免过高的磨削速度导致的过热和磨损过快问题。温控也在磨削过程中起到重要作用,合理的冷却液供应能够有效降低磨削区温度,减少工件的热变形及表面损伤。

磨削过程中,还应特别注意工件表面的残余应力问题,过高的残余应力可能导致工件的变形甚至开裂。因此,针对18Ni350这种高强度钢材,使用合适的磨削工艺参数与精密的设备,能够有效控制和减少残余应力,提升产品的最终质量。

结论

18Ni350马氏体时效钢作为一种高强度、高耐磨材料,在切削加工与磨削过程中面临一系列挑战。通过选择合适的刀具材料与切削参数,采用高效的冷却方式,能够显著提高其切削加工的效率和精度;在磨削加工中,合理选择磨具、控制磨削参数及温控措施,能够有效延长工具使用寿命并提高工件的表面质量。随着科技进步与新型工具材料的应用,18Ni350的加工性能将持续得到提升。未来,深入研究该材料在不同加工工艺中的性能表现,尤其是多功能复合加工技术的应用,将为提高其加工效率和表面质量提供新的解决方案,也为航空航天等领域的高性能部件制造提供强有力的技术支持。

通过持续优化切削与磨削工艺,不仅可以提升18Ni350马氏体时效钢的加工效率,还能为其在高精度、高可靠性应用中的推广奠定坚实的基础。