TC4α+β型两相钛合金管材与线材的研究进展

钛合金以其优异的综合性能,广泛应用于航空航天、军事、医疗及海洋工程等领域。其中,TC4钛合金(Ti-6Al-4V)作为最常见的α+β型钛合金之一,因其具有较高的强度、良好的抗腐蚀性能以及适中的可加工性,一直是研究和应用的重点。TC4合金采用α+β两相结构,其中α相为高温耐氧化相,β相则赋予合金更高的塑性和强度,二者的协同作用使得TC4钛合金具备了在高强度和高耐腐蚀性的平衡。本文将从TC4α+β型两相钛合金管材与线材的研究进展入手,探讨其在各个领域的应用现状与未来发展方向。

TC4α+β型钛合金管材与线材的性能特点

TC4α+β型钛合金管材和线材常常在航空航天、汽车、医疗器械等领域作为重要的结构件和功能件材料。其主要性能特点包括:优异的比强度、较低的密度、良好的耐高温和抗腐蚀能力等。特别是在高温环境下,TC4合金能够保持较好的强度和塑性,适应性强,能够承受较为严苛的工作条件。

钛合金的两相结构使得其在显微结构上具有较高的均匀性,从而在冷加工过程中可以获得较为理想的力学性能。通过优化热处理工艺,如β相区域的α相析出,能够有效地提高合金的强度和硬度。钛合金的低热导性和良好的抗疲劳性能,使其在高负荷、高频振动的环境中也具有较好的适应性。

TC4α+β型钛合金管材与线材的加工工艺

TC4α+β型钛合金管材和线材的加工工艺是提升其性能的关键因素之一。在加工过程中,由于钛合金的高强度、低导热性和低塑性特性,常规的加工方法会面临较大的挑战。特别是钛合金在高温下容易出现氧化层,这不仅影响表面质量,还会对材料的机械性能产生不利影响。因此,控制加工温度和提高工具的耐磨性是解决这一问题的关键。

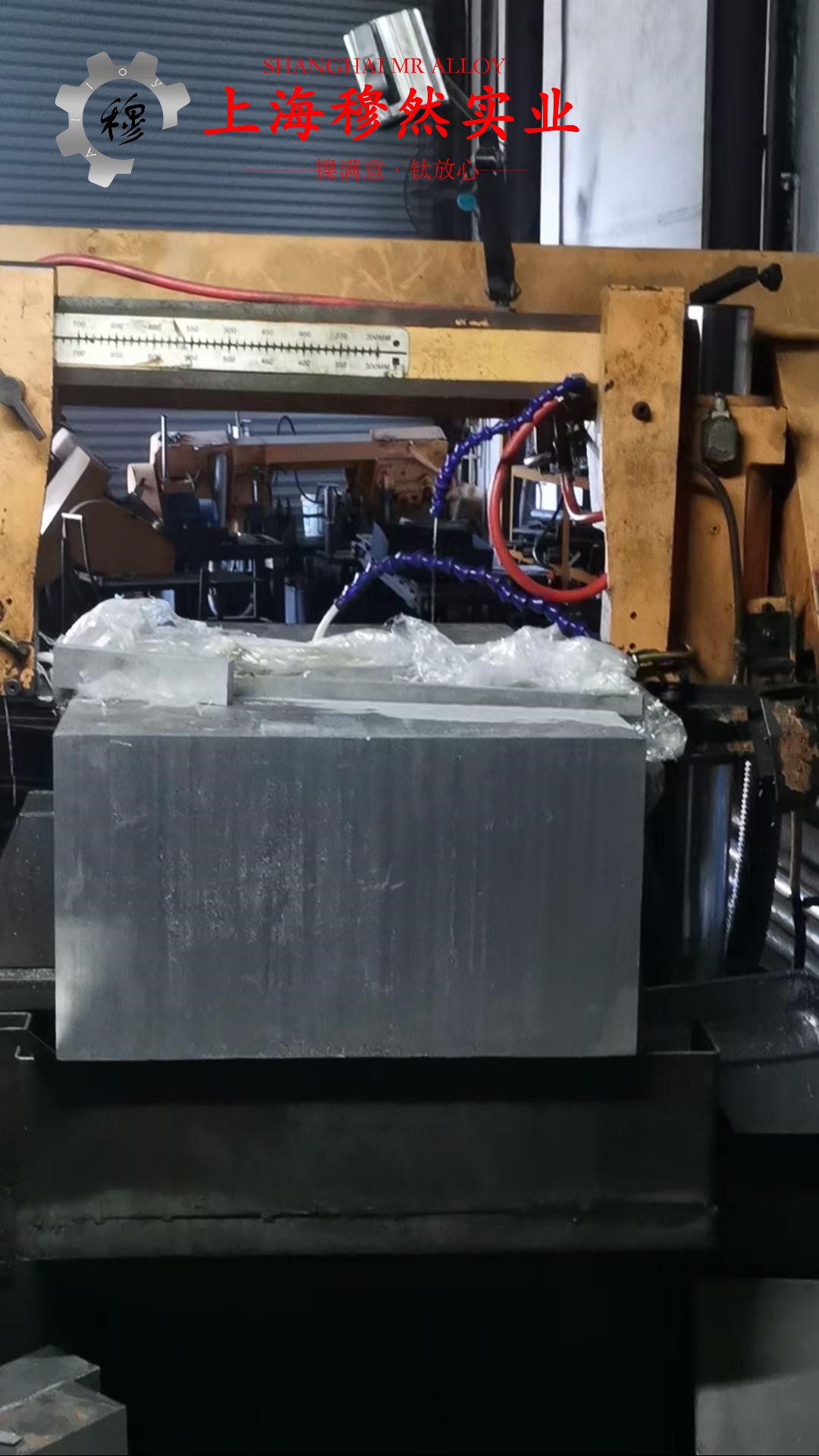

目前,钛合金管材和线材的加工主要包括冷拔、热挤压、热轧等方法。在冷加工过程中,冷拔法是常用的方式,它能有效控制钛合金的尺寸精度和表面质量。热挤压技术则适用于大批量生产,能够制备出大尺寸的钛合金管材与线材。在热加工过程中,需要控制温度和变形速率,以避免产生应力集中或显微组织不均匀等问题。

值得注意的是,随着数控技术和激光加工技术的不断发展,TC4钛合金的加工效率和精度有了显著提升。通过精确的数控加工,可以进一步提高材料的力学性能和表面质量,确保其在实际应用中的可靠性。

TC4α+β型钛合金管材与线材的应用前景

TC4α+β型钛合金管材和线材在各个领域具有广泛的应用前景。在航空航天领域,钛合金管材常用于制造飞机结构件、发动机部件以及液压系统管道等;在汽车工业中,钛合金线材常被应用于高强度的弹簧、连接件等;在医疗领域,钛合金管材和线材广泛用于制作高强度的骨科植入物、牙科植入物等。钛合金管材还可用于石油化工及海洋工程领域,如海水管道和石油输送管道等。

随着对材料性能要求的不断提高,TC4钛合金的进一步应用仍面临一些挑战。如何提高钛合金的疲劳性能和抗蠕变性能是当前研究的一个重点。合金的成本问题也制约了其在某些领域的广泛应用,尽管钛合金的强度和耐腐蚀性优于其他材料,但其加工成本较高,仍需通过优化生产工艺降低成本。

结论

TC4α+β型钛合金管材和线材作为一种重要的结构材料,凭借其独特的物理化学性质,在航空航天、医疗、汽车等多个领域展现出了巨大的应用潜力。随着加工技术的进步和材料性能的不断提升,TC4钛合金的应用领域有望进一步扩展。随着应用需求的不断提高,如何进一步提升其力学性能、降低成本并优化加工工艺,将是未来研究和开发的关键方向。通过多学科的协同研究,TC4钛合金在高端制造领域的优势有望得到更加充分的体现,为技术进步和产业发展提供更加坚实的支撑。