Ni77Mo4Cu5高初磁导率合金的成形性能研究

摘要: Ni77Mo4Cu5合金作为一种高初磁导率材料,因其优异的电磁性能和成形性能,在多个领域中得到了广泛的应用。本文通过研究Ni77Mo4Cu5合金的成形性能,分析其成形过程中微观结构的变化及对合金性能的影响。通过对合金成形工艺的优化,提出了提升Ni77Mo4Cu5合金加工性和最终产品性能的有效途径。研究结果为相关高磁导率合金的工业应用提供了重要的理论依据。

关键词: Ni77Mo4Cu5合金;高初磁导率;成形性能;合金加工;微观结构

1. 引言

随着信息技术和电子产业的迅速发展,对高性能磁性材料的需求不断增长。特别是在高频通信、雷达、传感器等领域,对具有优异电磁性能的材料提出了更高的要求。Ni77Mo4Cu5合金作为一种新型的高初磁导率合金,凭借其良好的磁性和较高的塑性,成为了研究的重点。如何提高该合金的成形性能,以适应日益复杂的制造要求,仍是当前面临的重要技术挑战。

2. Ni77Mo4Cu5合金的成形性能概述

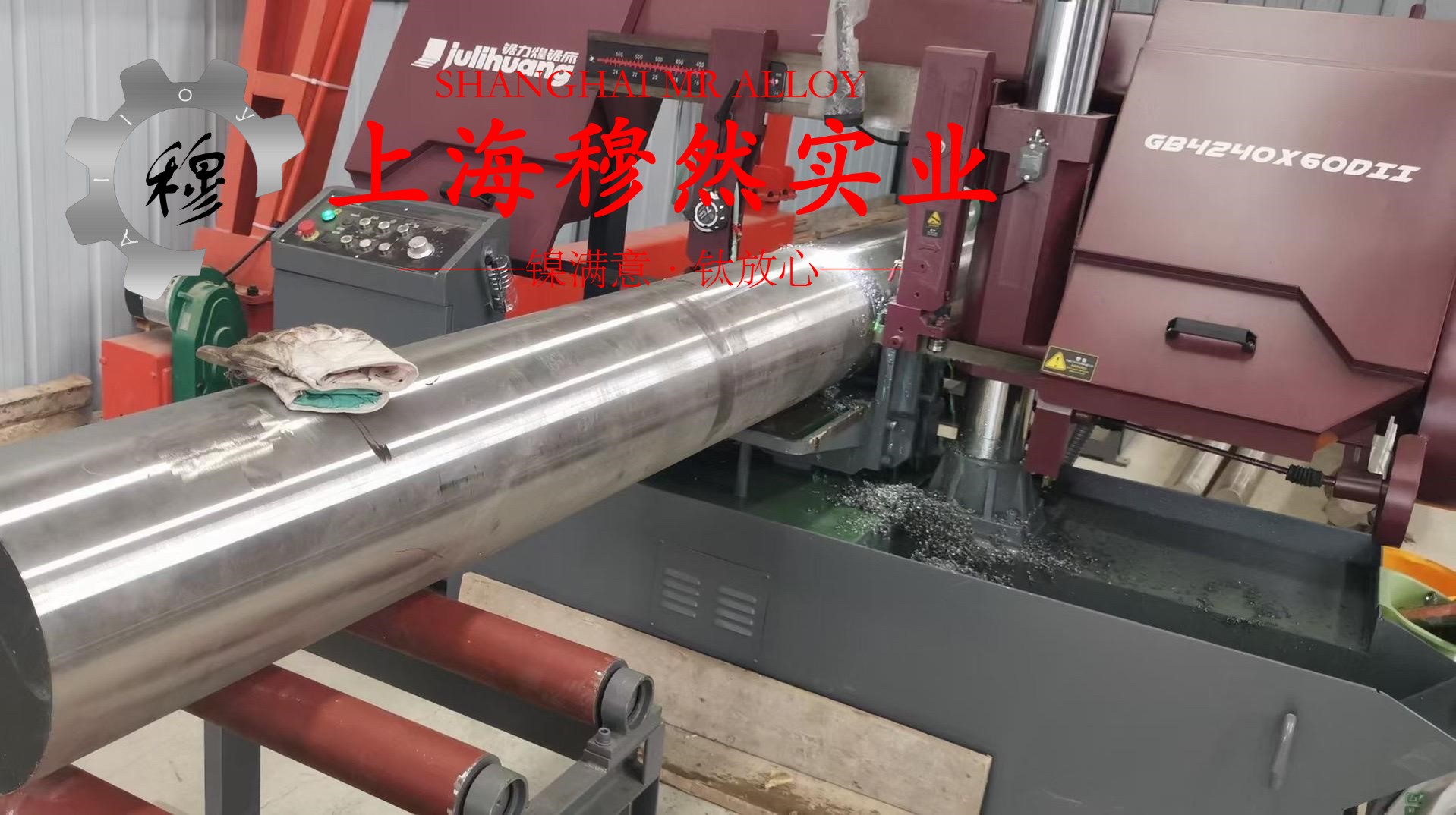

Ni77Mo4Cu5合金是一种含镍、钼、铜的多元素合金,其初磁导率高,具有较好的磁场响应能力。在实际应用中,这种合金常用于制造高精度磁性元件,如磁芯和感应元件。其成形性能直接影响到材料的加工效率和最终产品的性能。研究表明,Ni77Mo4Cu5合金具有良好的塑性和韧性,但由于其较高的成分复杂性和较高的熔点,合金在成形过程中容易出现一些问题,如热处理过程中的晶粒粗大、成形过程中出现裂纹等。

3. Ni77Mo4Cu5合金的成形工艺分析

合金的成形性能受多种因素的影响,主要包括温度、应变率、冷却速度等。为了提高Ni77Mo4Cu5合金的成形性能,通常采取如下几种方法:

(1)热成形工艺:热成形是改善Ni77Mo4Cu5合金成形性能的常用手段。通过控制热加工温度和变形速率,可以显著提高合金的塑性,减少成形过程中产生的裂纹和缺陷。研究表明,适当提高温度有助于合金的晶粒细化,从而改善其机械性能。

(2)冷成形工艺:在低温下进行的冷成形工艺可以提高Ni77Mo4Cu5合金的加工精度和表面质量。冷成形过程中,由于材料的塑性下降,容易发生材料的屈服和应力集中,因此需要对材料进行精确的应力分析,并控制合适的成形力和变形速率。

(3)热处理工艺:热处理对合金的成形性能有着重要的影响。通过适当的退火处理,可以优化合金的显微结构,改善其塑性和强度。研究显示,Ni77Mo4Cu5合金经过合理的热处理后,其初磁导率得以保持,同时塑性和韧性得到增强。

4. 微观结构的变化对成形性能的影响

Ni77Mo4Cu5合金的成形性能与其微观结构密切相关。研究表明,合金在成形过程中,晶粒的变化和相的转变对其塑性和韧性起着决定性作用。通过热处理,可以调整合金的晶粒度,进而改善其塑性和延展性。晶粒细化能够有效降低材料的流动应力,使得合金在高温下更容易塑性变形。合金中可能存在的第二相颗粒或析出物,在某些成形条件下可能会影响其塑性,因此,需要合理设计成形参数以避免过多的析出物生成。

5. Ni77Mo4Cu5合金的成形性能优化

为了提升Ni77Mo4Cu5合金的成形性能,优化工艺参数是关键。应选择合适的热成形温度和变形速率,以避免过快的冷却或过高的温度引起晶粒粗化。可以通过合理的合金元素配比,优化材料的成分设计,提高其成形性能和机械性能。通过控制成形过程中的变形力和应力分布,避免局部过应力集中,从而减少材料的裂纹和缺陷。

6. 结论

Ni77Mo4Cu5高初磁导率合金作为一种具有优异磁性性能的材料,在实际应用中展现出重要的潜力。通过本研究对其成形性能的深入分析,可以看出,热处理、温控成形工艺及合金成分优化是提升合金成形性和性能的关键因素。通过合理选择工艺参数,精确控制微观结构变化,能够有效提高该合金的成形性能,进而满足复杂应用的需求。未来的研究可以进一步探索更加精细化的成形技术和新型合金设计,以推动高磁导率合金在电子、通信等领域的广泛应用。

参考文献: [此部分需根据实际研究文献进行补充]