NS142镍基合金板材、带材的研究与应用前景

随着航空航天、能源、化工等高技术领域对材料性能要求的不断提高,镍基合金作为一种具备优异性能的高温合金,逐渐成为这些领域中不可或缺的关键材料。特别是NS142镍基合金,由于其出色的耐腐蚀性、耐高温性能以及良好的机械强度,得到了广泛应用。本文将深入探讨NS142镍基合金的成分、性能特点、生产工艺及其在板材和带材形式下的应用前景。

1. NS142镍基合金的成分与性能特点

NS142镍基合金是一种以镍为基体,添加铬、钼、钨、铝等合金元素的高温合金。其主要特点包括优异的耐高温性能、良好的抗氧化性、优异的耐腐蚀性以及较高的强度和韧性。这些特性使得NS142合金在航空发动机、核反应堆、石油化工设备等高温、腐蚀性环境中具有广泛的应用潜力。

-

耐高温性能:NS142镍基合金能够在高温环境下保持较高的强度和硬度,尤其在高于1000℃的工作温度下仍能表现出稳定的机械性能。因此,它适用于需要长期在高温下工作的设备部件,如燃气轮机叶片、喷气发动机零部件等。

-

耐腐蚀性:在酸、碱等腐蚀性介质的环境中,NS142合金表现出优异的抗腐蚀能力。特别是在海洋环境、化学工业等领域,NS142合金能够有效抵御介质的侵蚀,延长设备的使用寿命。

-

力学性能:NS142合金的抗拉强度、屈服强度及硬度较高,且具有良好的韧性。合金中铬、钼等元素的添加提高了其在高温下的抗氧化性和力学稳定性,从而增强了其长期工作性能。

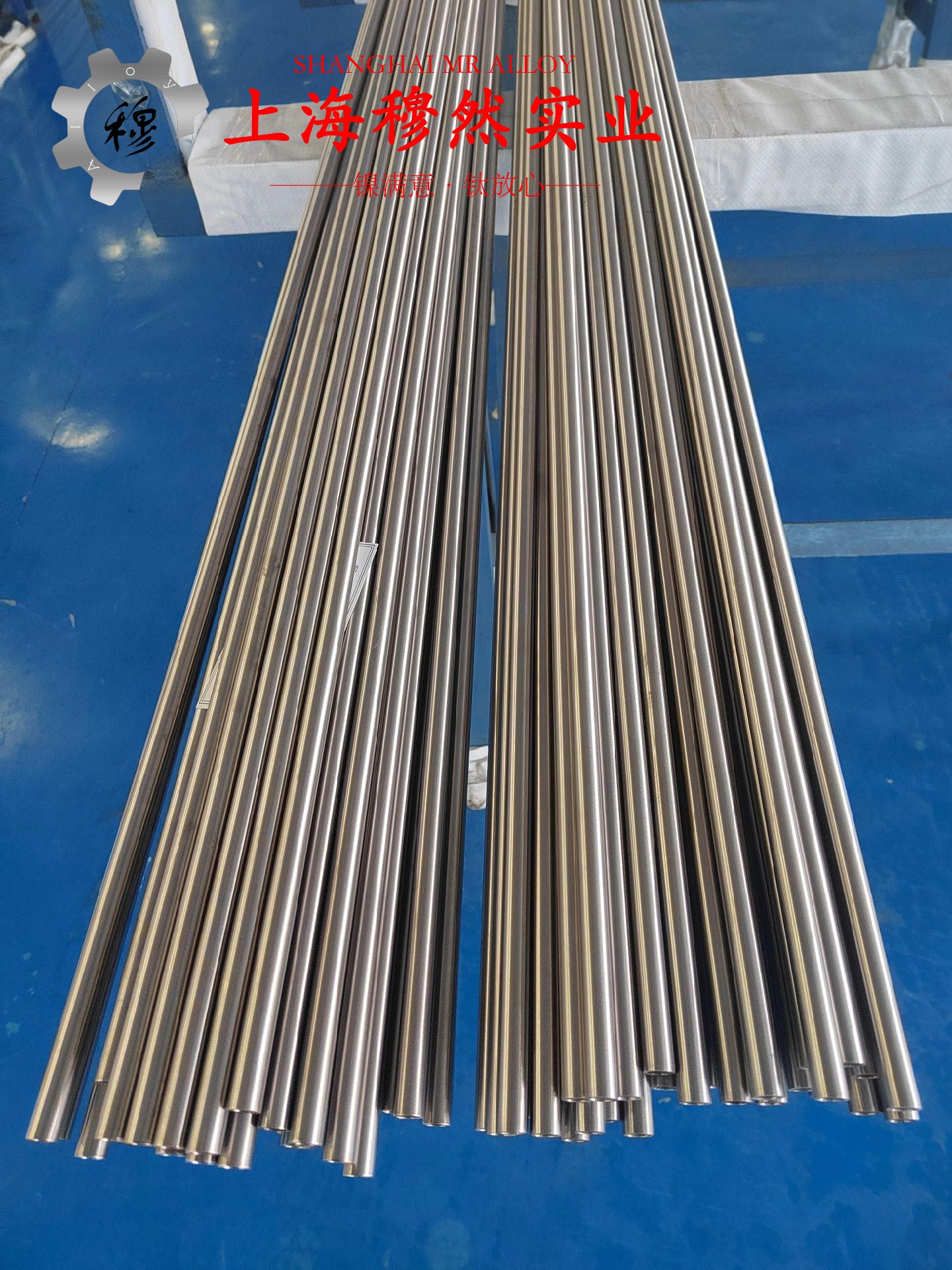

2. NS142镍基合金板材、带材的生产工艺

NS142镍基合金板材、带材的生产工艺通常包括铸造、热加工和冷加工等多个步骤。每一步骤的精细控制对于合金材料的最终性能至关重要。

-

铸造:通过真空自耗电弧熔炼(VIM)等方法将合金元素熔炼在真空环境中,以确保成分的均匀性和材料的纯度。此过程有助于消除杂质的影响,提高合金的整体性能。

-

热加工:在铸造完成后,NS142合金经过锻造、轧制等热加工过程,形成合适的板材或带材形态。在这一过程中,温度、压制力度、变形速率等因素需要精确控制,以保证合金的晶粒细化,提高材料的力学性能和韧性。

-

冷加工:经过热加工后的NS142合金板材、带材会进一步通过冷轧等方式加工成所需尺寸。这一过程能够进一步改善材料的表面质量,增加其抗拉强度和硬度。

-

热处理:最终,NS142合金板材、带材会经历时效处理等热处理工艺,以优化其微观结构和性能。通过这种方式,材料的抗高温氧化能力和抗腐蚀能力进一步得到提升。

3. NS142镍基合金的应用前景

NS142镍基合金板材和带材因其优越的性能,具有广泛的应用前景,尤其在高温、高腐蚀环境中表现突出。具体应用领域包括:

-

航空航天领域:NS142镍基合金由于其耐高温、耐腐蚀等特性,广泛应用于航空发动机、燃气轮机叶片等高温部件的制造。随着航空航天技术的发展,未来对材料的性能要求将更为严格,NS142合金在这一领域的应用将进一步拓展。

-

能源领域:在核能发电、石油化工等能源领域,NS142合金具有优异的耐腐蚀性和耐高温性,能够在恶劣的工作条件下长期稳定运行。因此,该合金在能源设备中的应用潜力巨大,尤其是在核反应堆的关键部件和石油钻井设备中。

-

化工领域:NS142合金的耐腐蚀性能使其在化学反应器、热交换器等设备中具备重要应用价值。其在抗酸、抗碱腐蚀方面的优势使得它在化工领域具有独特的市场前景。

-

海洋工程:在海洋环境中,NS142镍基合金的抗海水腐蚀能力使其成为海洋石油开采平台、海洋风力发电装置等海洋工程设备的理想材料。

4. 结论

NS142镍基合金板材、带材因其出色的耐高温性能、耐腐蚀性以及良好的机械性能,已在航空航天、能源、化工及海洋工程等多个高技术领域中得到了广泛应用。随着这些领域技术的持续进步,对材料的性能要求也愈加苛刻,NS142镍基合金凭借其优异的综合性能,将在未来的高温高压、腐蚀性环境中发挥更为重要的作用。通过进一步优化合金成分、改进生产工艺及提升材料的性能,NS142镍基合金将为高端装备制造和高科技领域提供更为坚实的材料保障,推动相关行业的技术进步与创新发展。