Ni80Mo5精密合金圆棒与锻件的性能研究与应用

引言

Ni80Mo5精密合金,作为一种高性能合金材料,因其优异的机械性能和耐腐蚀特性,在航空航天、化工、电子及能源领域得到了广泛应用。该合金由镍(Ni)和钼(Mo)为主要合金元素,具有较高的耐高温性能和良好的抗氧化性。随着工业应用的不断发展,Ni80Mo5合金在制备过程中的成形工艺与性能研究逐渐成为学术和工业界的热点问题。本文将对Ni80Mo5精密合金的圆棒与锻件进行深入分析,探讨其在制造过程中的物理性能、机械性能及其在实际应用中的表现。

Ni80Mo5精密合金的材料特性

Ni80Mo5精密合金主要由80%的镍和5%的钼组成,还含有微量的铁、铝、钛等元素。镍作为合金基体元素,使得合金具有优异的抗腐蚀性和较高的强度,尤其在高温环境下表现出较好的稳定性。钼则作为强化元素,有助于提升合金的高温强度、抗氧化性以及耐磨性。

在热力学性能方面,Ni80Mo5合金具有较低的热膨胀系数,良好的热稳定性,使其在高温下能够维持较为稳定的尺寸变化,避免因热膨胀产生的尺寸偏差。根据相关研究,Ni80Mo5合金在800°C以下的抗氧化性能较为优越,其表面形成的钼氧化物层能够有效隔绝外界环境的侵蚀,从而延长其使用寿命。

Ni80Mo5合金圆棒与锻件的成形工艺

Ni80Mo5合金的加工过程对其最终性能有着重要影响,尤其是在成形过程中,合金的微观结构变化及其相应的力学性能是研究的重点。在圆棒和锻件的生产中,热加工工艺,如锻造、挤压及拉伸等,对合金的组织与性能有显著的影响。

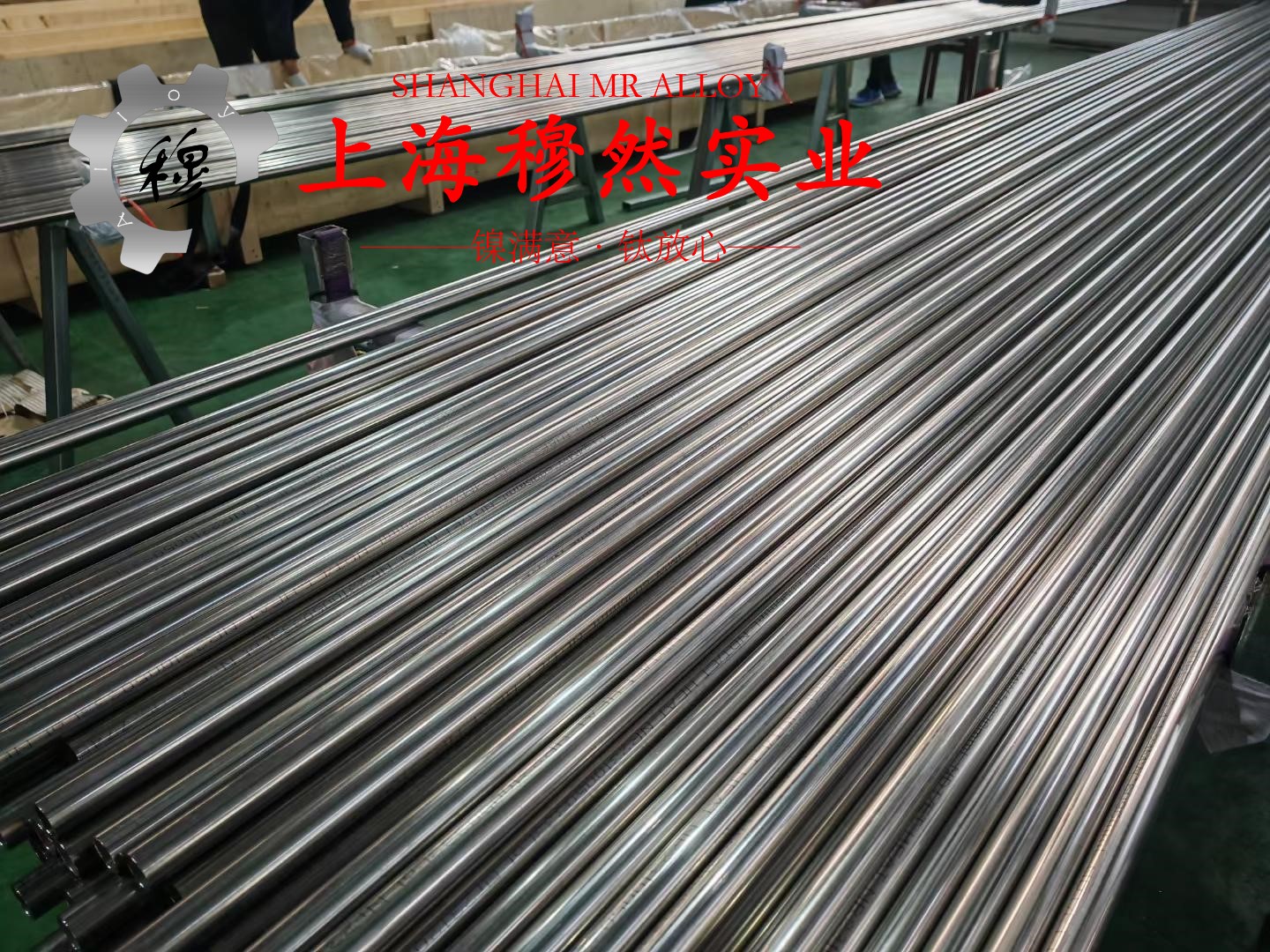

对于圆棒的生产,通常采用热轧或冷拔工艺。热轧工艺能够使合金在高温条件下得到较好的变形流动性,进而改善其力学性能和组织均匀性。高温加工容易导致合金的晶粒粗化,进而影响其强度和韧性。因此,控制适当的热加工温度及变形速率是生产过程中需要重点关注的问题。

锻件的制备通常采用热锻工艺,通过模锻、挤压或锻压等方式对合金进行塑性变形。锻造过程中,合金内部的晶粒逐渐细化,组织结构更加均匀,力学性能得到显著提升。特别是在锻造过程中,合金的晶粒形态和尺寸受到变形量和冷却速率的影响,因此,合理控制锻造温度与变形路径对于优化锻件性能至关重要。

Ni80Mo5合金的力学性能与应用表现

Ni80Mo5合金的机械性能包括其强度、硬度、延展性及耐磨性等,都是评估其在工业应用中表现的重要指标。在常温下,Ni80Mo5合金表现出较高的抗拉强度和屈服强度,其抗拉强度可达到750 MPa以上,屈服强度约为500 MPa。该合金在高温环境下,抗拉强度和延展性均表现出较为优异的性能,这使得其在高温工作条件下具备了广泛的应用前景。

由于钼元素的加入,Ni80Mo5合金在高温下的稳定性尤其突出,具有良好的抗高温氧化和抗腐蚀性能。其在化工设备、核反应堆等高温、高压环境中的应用表现了较为出色的耐用性和稳定性。Ni80Mo5合金在耐磨性方面也有较强的优势,尤其在机械磨损或摩擦环境下表现稳定,可以有效延长机械零部件的使用寿命。

结论

Ni80Mo5精密合金,凭借其优异的机械性能、耐高温和耐腐蚀性,在众多高端制造领域中展示了广泛的应用潜力。通过热加工工艺,尤其是热锻与冷加工技术的优化,可以进一步提升合金的性能表现,满足实际应用中的更高要求。随着工业需求的不断发展,Ni80Mo5合金在航空航天、化工、核能等领域的应用将愈加广泛,未来其在精密加工、长寿命高性能材料领域的研究与应用将持续深化。精密合金的材料创新与工艺优化仍是一个持续探索的课题,未来的研究将集中在更高性能合金的开发及其在极端工况下的表现评估上。

Ni80Mo5合金凭借其突出的性能特征,已成为现代高端材料领域不可忽视的重要组成部分。随着研究的深入及技术的不断进步,Ni80Mo5合金无疑将在更多高技术领域中发挥重要作用。