Ti-6Al-4V α+β型两相钛合金的切削加工与磨削性能研究

引言

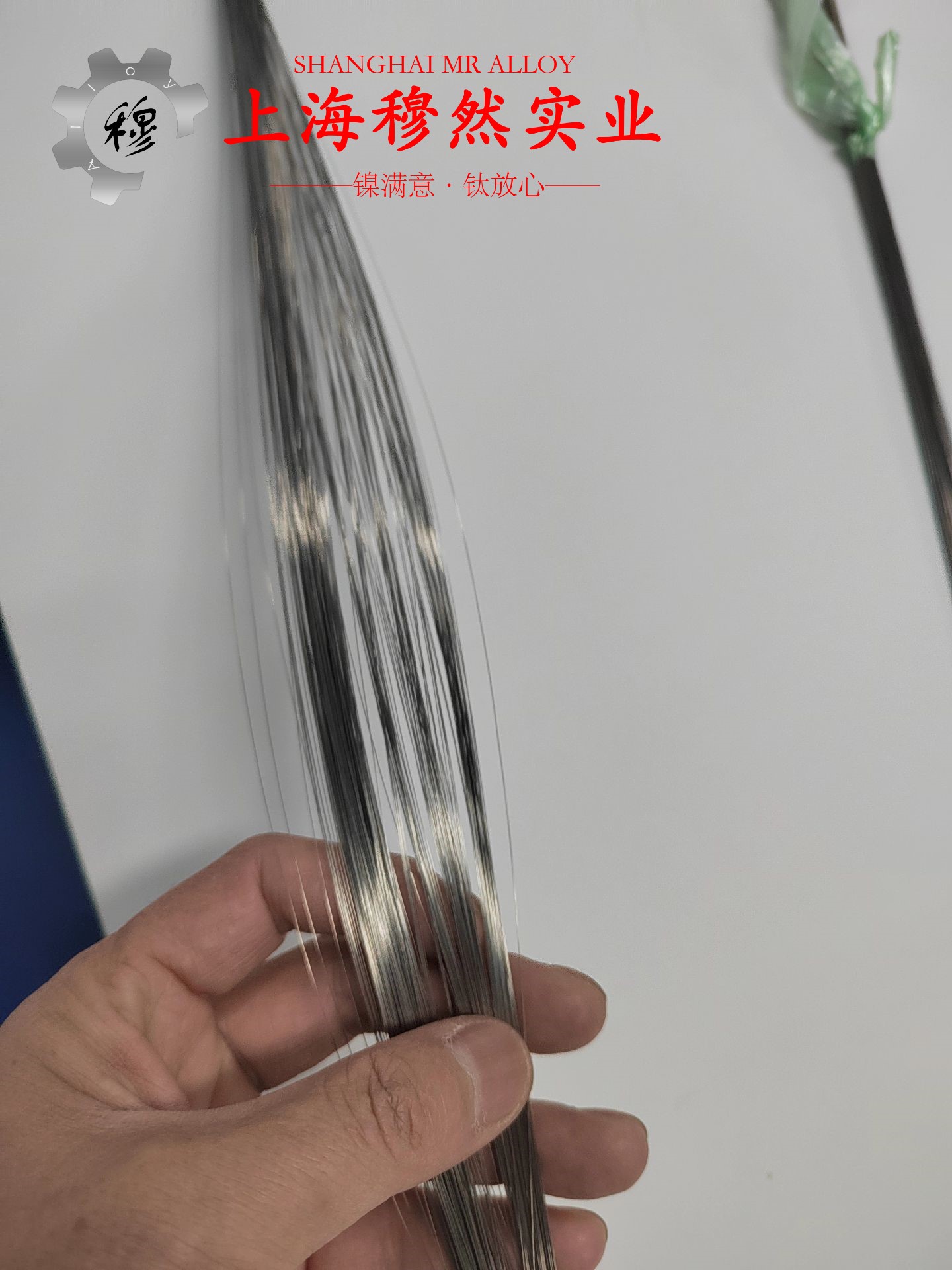

钛合金因其优异的强度、韧性、耐腐蚀性和较高的比强度,广泛应用于航空航天、军事、医疗及高端装备制造等领域。其中,Ti-6Al-4V钛合金作为最常见的α+β型两相钛合金,凭借其优异的综合性能,已成为工业应用中的重要材料。由于钛合金具有较低的热导性、高的切削力和加工硬化倾向,其切削加工和磨削性能成为制约其广泛应用的技术难题。本文旨在系统探讨Ti-6Al-4V钛合金的切削加工和磨削性能,并对相关研究进展进行总结,为提高钛合金的加工效率和质量提供理论支持。

Ti-6Al-4V钛合金的微观结构与切削特性

Ti-6Al-4V合金属于α+β型两相钛合金,其微观结构包括具有不同晶相特征的α相和β相。α相为密排六方结构(hcp),具有较高的硬度和抗拉强度;而β相为体心立方结构(bcc),较软且具有良好的延展性。两相结构的协同作用使得Ti-6Al-4V合金在不同条件下呈现出复杂的力学和热学行为。

在切削加工中,Ti-6Al-4V的高强度和低热导性导致了切削过程中的高温积聚和较大的切削力。这不仅加剧了刀具的磨损,还可能导致表面质量的恶化,影响零件的加工精度和使用寿命。钛合金的低导热性使得切削区域的热量难以迅速散发,容易导致刀具的热软化,从而加速刀具磨损。研究表明,切削力、切削温度、表面粗糙度等加工参数是影响钛合金加工性能的关键因素。

Ti-6Al-4V钛合金的切削加工性能

切削加工Ti-6Al-4V钛合金时,常采用硬质合金、高速钢等材料的刀具,并结合优化的切削参数来提高加工效率。研究发现,切削温度对加工质量和刀具寿命有显著影响。为了减少热量的积聚,通常需要选择较低的切削速度和较小的切削深度。合理的冷却液使用也是降低切削温度、改善表面质量的重要措施。

在切削过程中,钛合金的加工硬化现象十分明显。随着切削过程的进行,切削区域材料的硬度逐渐增加,这会导致刀具的切削力增大,并进一步加剧刀具磨损。因此,优化切削参数,尤其是进给速度和切削深度,能够有效减缓加工硬化的影响。

Ti-6Al-4V钛合金的磨削性能

磨削是钛合金精密加工的重要手段,其与切削加工不同,磨削过程中涉及到的是超高精度的表面加工。Ti-6Al-4V钛合金的磨削过程同样受到其物理性质的影响。由于钛合金的高强度和低导热性,磨削过程中容易产生较高的切削温度,这不仅会影响工件表面质量,还可能导致工件表面变形、裂纹等问题。

为了提高Ti-6Al-4V钛合金的磨削性能,研究人员提出了多种优化方法。例如,采用适当的磨料粒度、提高磨削液的冷却效果、调整磨削压力等措施,能够有效降低磨削过程中的温度和磨损,改善加工表面质量。采用高效磨削技术(如超高速磨削)和改进磨削工艺参数(如选择适宜的切削深度和进给速度)也能有效提升磨削效率和工件质量。

切削与磨削加工的优化策略

在Ti-6Al-4V钛合金的加工过程中,切削与磨削性能的优化关键在于合理选择加工参数、刀具材料以及冷却措施。切削过程中可以通过选择适当的切削速度、进给量和切削深度,控制切削力和切削温度,减少刀具磨损并提高加工精度。磨削过程中可以通过提高冷却液的流量、合理选择磨具粒度和使用高效磨削技术,控制切削温度和改善表面质量。综合来看,采用合理的复合加工工艺(如先进行粗加工,再进行精加工)能有效提高Ti-6Al-4V钛合金的加工效率和表面质量。

结论

Ti-6Al-4V钛合金作为一种重要的工程材料,其切削加工与磨削性能研究对于提高其加工效率、改善表面质量具有重要意义。通过优化切削参数、采用合适的刀具和磨具材料,以及改进冷却措施,可以有效地提高加工性能,延长刀具寿命,降低加工成本。尽管钛合金的切削加工仍面临一定挑战,但随着新型刀具材料和高效加工技术的不断发展,Ti-6Al-4V钛合金的加工性能有望得到进一步的提升。未来,针对钛合金的加工特性和应用需求,开发更加高效、精确的加工工艺将是学术界和工业界共同努力的方向。