Ti-6Al-4V α+β型两相钛合金圆棒与锻件的研究与应用探讨

引言

Ti-6Al-4V钛合金作为典型的α+β型两相钛合金,以其优异的综合性能被广泛应用于航空航天、医疗和工业领域。其显著特点包括高比强度、优良的耐腐蚀性和较好的热加工性能,使其在高性能材料的需求中占据了重要地位。本文重点探讨Ti-6Al-4V圆棒与锻件的显微组织与性能之间的关系,并分析其加工与应用中的关键问题。

材料的显微组织与性能特征

Ti-6Al-4V合金的显微组织由α相和β相组成,通过热加工与热处理可以调控α+β相的分布、尺寸与形态。锻件和圆棒通常呈现出层状或网篮状显微组织,其具体特征取决于冷却速率和热加工参数。

α+β相的分布对性能的影响

-

力学性能

层状组织的存在通常增强材料的抗拉强度和疲劳性能,而网篮状组织则表现出更好的塑性和断裂韧性。这种微观组织的差异源于α相在β基体中的分布对变形和裂纹扩展机制的不同影响。 -

疲劳与蠕变性能

α相的尺寸和形态对疲劳裂纹的萌生和扩展有显著影响。在高温条件下,适度的α相含量可以提高抗蠕变性能,而过多或过少的α相均可能降低高温强度。 -

微观缺陷的作用

锻件中常见的微观缺陷如残余应力和晶界偏析,会在后续使用过程中影响材料的长期稳定性。这需要通过优化工艺参数来加以控制。

热加工工艺对组织与性能的调控

Ti-6Al-4V合金的加工性能受其两相特性显著影响,合理的热加工工艺至关重要。

热锻过程与显微组织优化

热锻是Ti-6Al-4V合金的重要成形手段。通过控制锻造温度(通常在双相区或β单相区)、变形速率与冷却方式,可实现显微组织的可控演变。例如,在双相区锻造可获得细小且均匀分布的α相,而β单相区锻造则更易获得较大尺寸的网篮状组织。

热处理工艺对性能的进一步调节

-

固溶处理与时效处理

通过固溶处理和随后的时效处理,可以提高材料的强度与韧性。在650–700°C的时效处理后,析出的二次α相可显著提高抗拉强度。 -

淬火与退火

快速淬火能够细化β相晶粒,增强材料的强度;而退火则有助于降低残余应力,提高韧性和耐疲劳性能。

工艺缺陷的控制

在实际生产中,不均匀变形、过热或过冷都会引入组织缺陷。这些问题可通过先进的工艺控制手段,如精密锻造和数控热处理设备,得到显著改善。

圆棒与锻件的实际应用

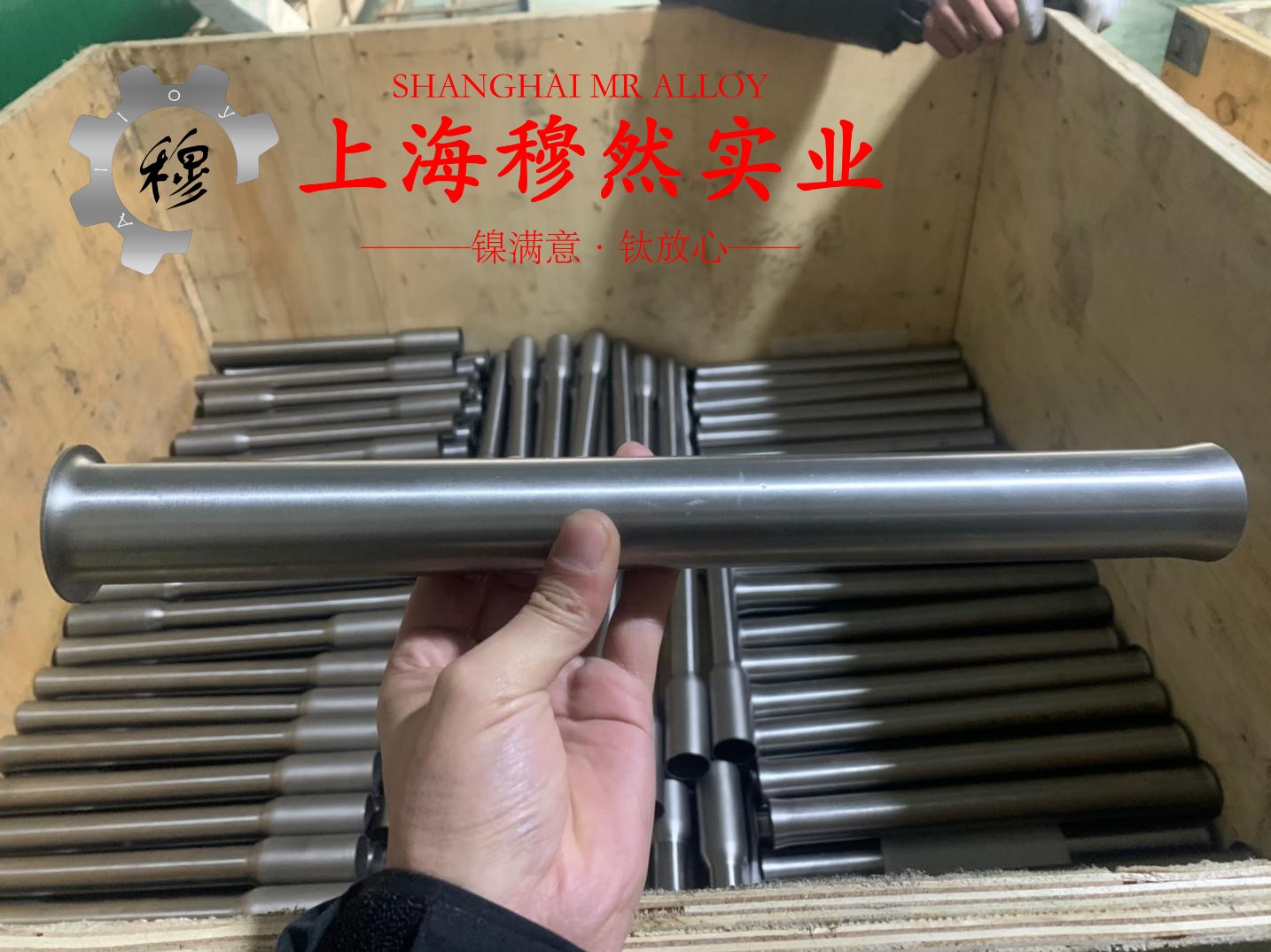

Ti-6Al-4V圆棒和锻件在实际应用中表现出了优异的性能。圆棒主要用于制造高强度紧固件、轴类和医疗植入物,而锻件因其高强度与优良的韧性,广泛用于航空发动机叶片、涡轮盘等关键零部件。

航空领域的需求

在航空航天领域,Ti-6Al-4V锻件能够满足高温、高载荷工况下的强度和耐久性要求。例如,航空发动机的压气机叶片常采用热锻成形后经精加工制备,以实现轻量化和高可靠性。

医疗领域的潜力

Ti-6Al-4V圆棒因其良好的生物相容性和耐腐蚀性,常用于制造髋关节、膝关节及牙科植入物。在医疗器械制造中,圆棒通过精密机加工形成复杂形状,同时保证机械性能的稳定性。

结论与展望

通过研究Ti-6Al-4V α+β型两相钛合金圆棒与锻件的显微组织、性能及其加工工艺,可以发现显微组织与性能之间存在密切的关联性。合理的热加工和热处理工艺是优化性能、延长使用寿命的关键。

未来的研究可聚焦于以下几个方向:

- 组织调控新技术:开发基于数值模拟和实时监控的加工技术,以实现更精确的显微组织控制。

- 耐高温与高载荷应用:针对极端工况下的需求,研发性能更优异的合金成分与工艺。

- 材料服役行为:深入研究在长时间高温环境中的组织演变与性能退化机制,为工程应用提供科学依据。

Ti-6Al-4V合金以其优越的综合性能和广泛的应用前景,在高端制造领域中仍然具有巨大的发展潜力。通过不断优化工艺与深入探索其本质特性,将进一步推动其在多个领域的应用与发展。