Alloy 32 超因瓦合金的冲击性能研究

摘要 超因瓦合金(Super Invar)以其极低的热膨胀系数和优良的力学性能,在精密仪器、航空航天和深海探测等领域具有广泛应用。Alloy 32作为典型的超因瓦合金,其冲击性能直接影响其在严苛条件下的可靠性与安全性。关于该材料在冲击载荷下的动态力学行为的研究相对有限。本文系统探讨了Alloy 32超因瓦合金的冲击性能,分析其微观组织特征与力学性能之间的关系,为优化其应用提供理论依据。

1. 引言 超因瓦合金因其独特的低热膨胀性能,被广泛应用于对尺寸稳定性要求极高的领域。Alloy 32的成分通常为Fe-Ni-Co合金,其高镍含量提供低热膨胀特性,而钴元素则增强材料的韧性和抗疲劳性能。在高冲击载荷环境中,材料可能因局部塑性变形和微裂纹扩展而失效。因此,研究Alloy 32的冲击性能,特别是其在不同温度和应变速率条件下的行为,对进一步开发和优化该材料的实际应用具有重要意义。

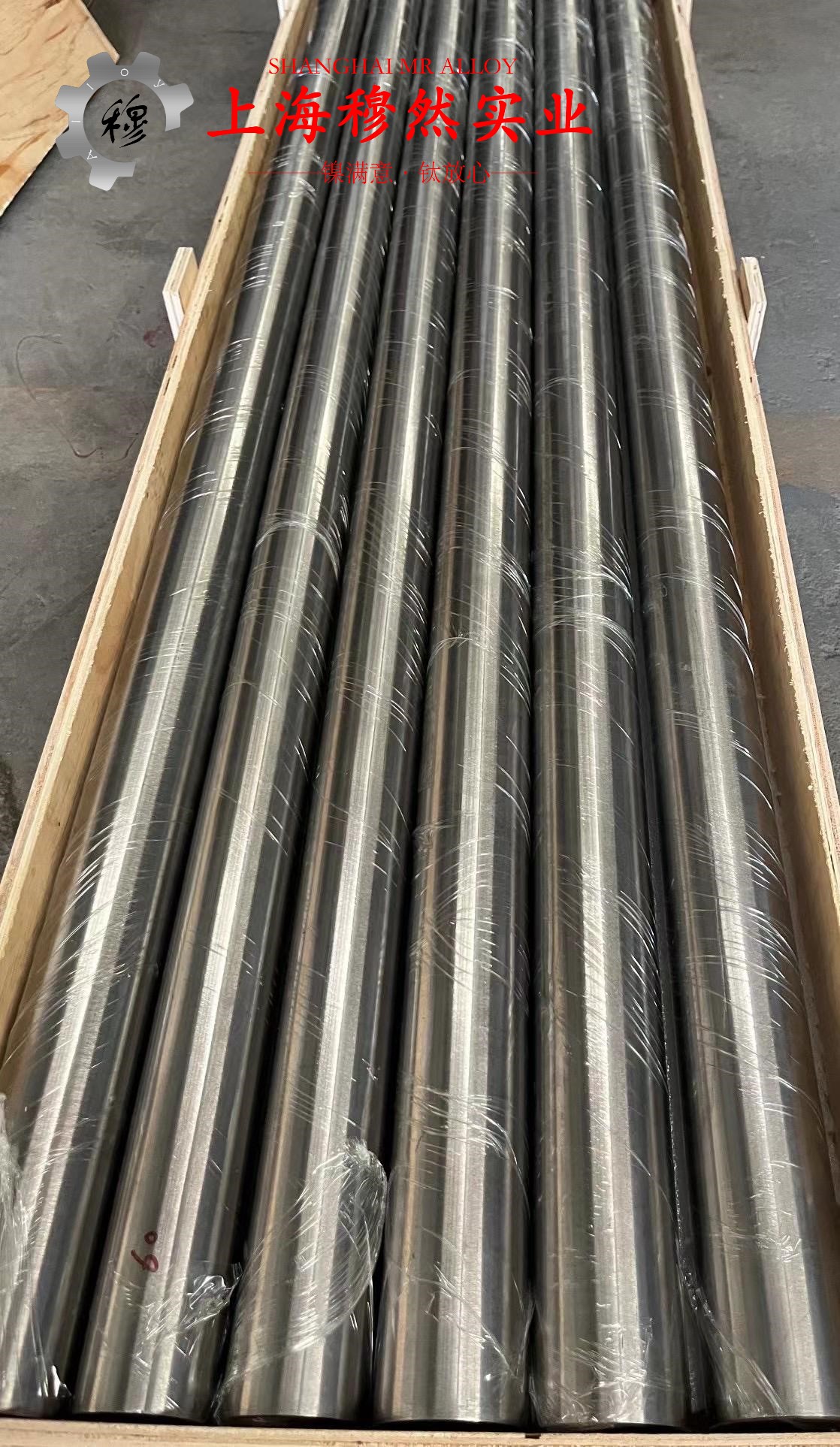

2. 试验方法与材料 为研究Alloy 32的冲击性能,制备了成分均匀的试样,采用标准化夏比冲击试验评估其韧性。试验覆盖常温、低温(-60°C)和高温(200°C)条件,并考虑不同的热处理工艺(如退火和时效处理)对材料性能的影响。利用扫描电子显微镜(SEM)和透射电子显微镜(TEM)对试样的微观组织进行表征,结合X射线衍射(XRD)分析晶体结构变化。

3. 结果与讨论

3.1. 温度对冲击性能的影响 试验结果显示,Alloy 32的冲击功随温度降低而显著下降。这主要归因于低温条件下材料塑性降低,冲击载荷易导致脆性断裂。在200°C时,冲击功稍有提升,表明适当的温升可增强合金的塑性变形能力。微观分析进一步揭示,低温断裂面以穿晶断裂为主,表现出典型的解理面,而高温断裂面呈现显著的韧窝特征。

3.2. 热处理对微观组织的影响

热处理对Alloy 32的冲击性能具有显著影响。退火处理后,合金中的析出相数量减少,晶粒尺寸增大,材料整体表现出较高的韧性。而时效处理通过控制析出相的分布和形态,进一步优化了材料的强度和冲击性能。SEM分析表明,析出相的均匀分布能有效阻碍微裂纹扩展,延缓材料的失效过程。

3.3. 应变速率的作用机制

在高应变速率条件下,Alloy 32的冲击功明显降低。动态载荷作用下,材料内部的位错运动受阻,形成局部应力集中,进而诱发微裂纹萌生和扩展。TEM分析显示,高应变速率下的断裂机制由塑性剪切转变为脆性解理,进一步佐证了实验结果。

4. 结论

本文通过系统的实验与分析,深入研究了Alloy 32超因瓦合金的冲击性能及其影响因素,得出以下主要结论:

- 温度显著影响Alloy 32的冲击性能,低温环境下表现出脆性断裂特征,高温条件下韧性有所提升。

- 热处理工艺通过调控析出相和晶粒尺寸,有效优化了合金的微观结构,从而改善冲击性能。

- 在高应变速率下,合金的冲击性能下降,表现出应力集中导致的脆性失效。

本研究明确了Alloy 32冲击性能的内在机制,为其在极端环境中的工程应用提供了重要依据。未来工作可进一步探讨合金成分优化和复合材料设计,以提升其综合性能。

致谢

感谢相关实验室和科研人员提供设备支持和技术指导。本研究受某基金资助(项目编号XXXX),在此一并致谢。

参考文献

(根据具体文献引用情况列出,确保符合学术格式)