GH600镍铬铁基高温合金的抗氧化性能研究

引言

GH600合金是一种典型的镍铬铁基高温合金,因其优异的抗氧化性能、机械性能和高温耐腐蚀性能,广泛应用于航空航天、能源和化工等领域。在极端条件下,材料的氧化行为直接影响其服役寿命和可靠性,因此对GH600合金抗氧化性能的研究具有重要的学术价值和工程意义。本文将系统探讨GH600合金在高温氧化环境下的行为机制,分析其抗氧化性能的主要影响因素,并提供优化策略以提高其抗氧化能力。

材料与方法

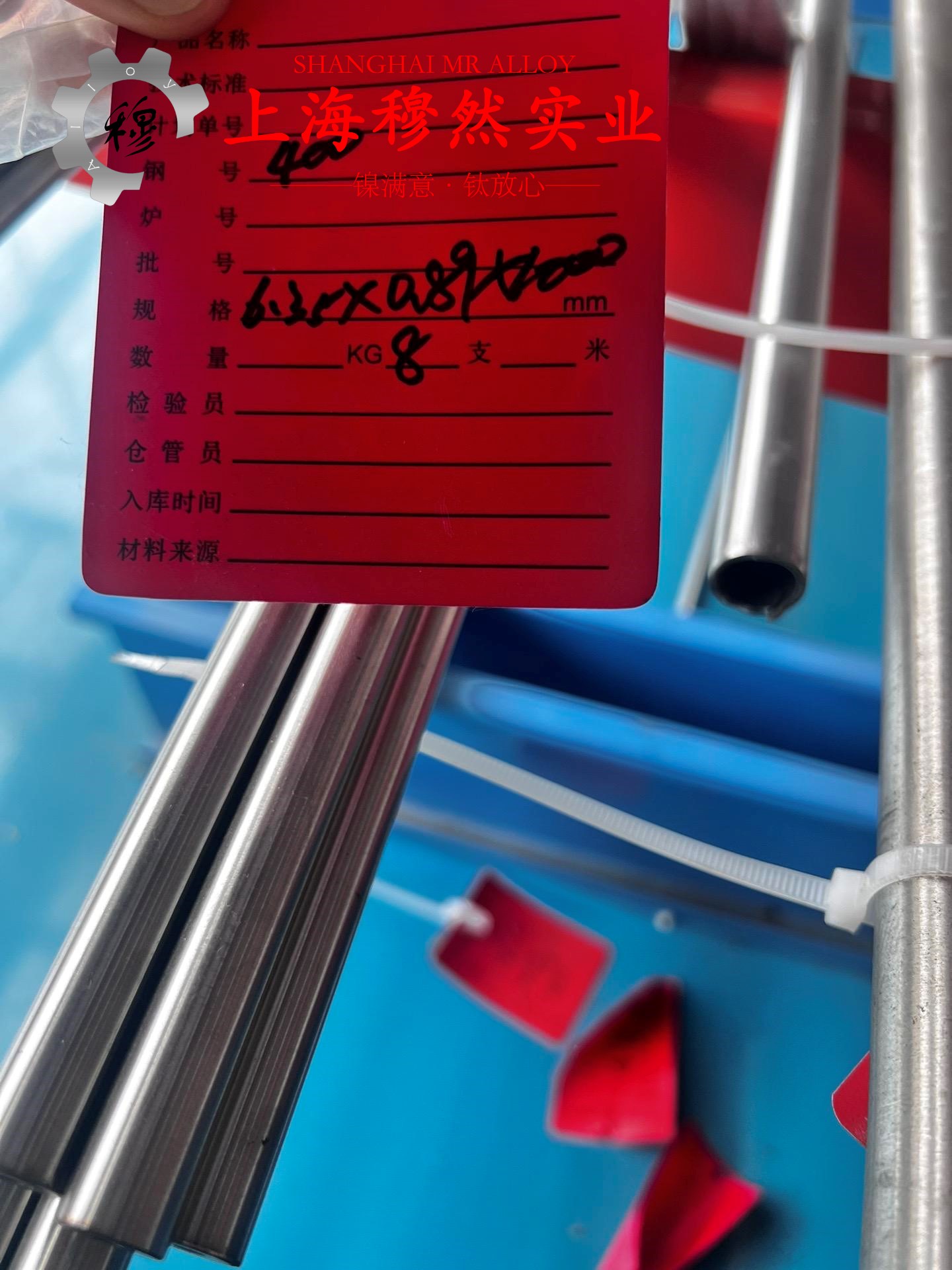

研究以商用GH600镍铬铁基高温合金为对象,其主要化学成分包括镍(Ni)、铬(Cr)、铁(Fe)及少量添加的钼(Mo)和铝(Al)。试样经热轧制备后,进行标准热处理以优化微观组织。抗氧化性能通过恒温氧化实验评价,实验温度设定为900°C和1000°C,暴露时间分别为24小时、50小时和100小时。氧化膜的形貌和成分通过扫描电子显微镜(SEM)和能量散射光谱(EDS)表征,结合X射线衍射(XRD)分析氧化产物的晶体结构。

结果与讨论

1. 氧化动力学行为

GH600合金的氧化动力学曲线显示,氧化增重随时间呈抛物线规律,表明氧化过程受扩散控制。900°C下氧化速率明显低于1000°C,表明温度对氧化行为具有显著影响。这一现象可归因于温度升高加速了氧化物离子在氧化膜中的扩散。

2. 氧化膜的结构与成分

实验结果显示,GH600合金的氧化膜主要由Cr(2)O(3)和少量NiO组成。在900°C下,氧化膜致密且均匀,能有效阻止氧气和金属离子进一步扩散。而在1000°C下,氧化膜中出现显著的裂纹和孔隙,导致氧化保护性能下降。EDS分析表明,氧化膜中Cr的分布相对均匀,表明Cr的选择性氧化是形成保护膜的关键。

3. 合金成分的影响

GH600合金中高Cr含量是其优异抗氧化性能的核心因素。Cr在高温下优先与氧反应,生成稳定的Cr(2)O(3)保护膜。少量Al的存在进一步增强了氧化膜的稳定性和附着力。实验发现,合金中Fe的存在在高温下会导致Fe氧化物的生成,这可能削弱氧化膜的整体保护性能。

4. 微观组织的影响

热处理对GH600合金的抗氧化性能具有重要影响。经优化热处理后,合金中Cr和Al的分布更加均匀,有助于在氧化过程中快速形成连续的保护膜。晶粒尺寸的细化显著提高了抗氧化能力,因为细晶粒边界可以促进Cr的快速扩散,从而加速Cr(2)O(3)膜的形成。

改善抗氧化性能的策略

为了进一步提高GH600合金的抗氧化性能,可以从以下几个方面入手:

- 优化合金成分:适当提高Cr和Al的含量,降低Fe的比例,以抑制不利氧化物的生成。

- 控制热处理工艺:通过调整热处理温度和时间,优化微观组织,确保合金中Cr的均匀分布。

- 表面改性:采用稀土元素表面涂层或离子注入技术,增强氧化膜的附着力和抗裂性。

结论

本文系统研究了GH600镍铬铁基高温合金的抗氧化性能及其影响因素。研究表明,GH600合金的抗氧化性能主要依赖于Cr(2)O(3)保护膜的形成及其稳定性。通过优化合金成分和热处理工艺,可以显著提升其抗氧化性能。未来的研究应进一步聚焦于多元合金设计及表面改性技术,以满足更加苛刻的高温服役需求。

GH600合金的抗氧化性能研究为高温合金的设计与应用提供了重要参考。随着科技进步和应用需求的增加,深入探索新型高温合金的抗氧化机制和优化策略,将为材料科学与工程领域的持续发展奠定坚实基础。