Ni29Co17Kovar合金的工艺性能与要求研究

引言

Ni29Co17Kovar合金作为一种低膨胀合金,以其卓越的热膨胀性能和机械性能被广泛应用于航空航天、电子封装和精密仪器等领域。其主要成分为29%的镍和17%的钴,其余为铁,并具有良好的热膨胀匹配性能、稳定的机械强度及优异的焊接性和加工性。Kovar合金的工艺性能受诸多因素影响,包括其化学成分、热处理工艺及加工方法。因此,深入研究Ni29Co17Kovar合金的工艺性能与要求,对于优化生产工艺、提高材料性能及拓展其应用范围具有重要意义。

材料特性及其对工艺性能的影响

-

化学成分的影响

Ni29Co17Kovar合金的低膨胀特性主要依赖于其成分的精准控制。镍和钴的存在不仅降低了合金的热膨胀系数,还提高了其抗腐蚀性和抗氧化性能。杂质元素如硫、磷等会显著影响其加工性能,导致材料的脆性增加。因此,严格控制成分纯度对于提高合金的工艺性能至关重要。 -

显微组织的影响 Kovar合金的显微组织以铁镍钴基固溶体为主。热处理条件对显微组织有显著影响:适当的热处理可以细化晶粒,提高材料的塑性和韧性,增强加工性能。晶界的杂质析出物如硫化物和氧化物可能引发材料的开裂,应通过优化冶炼工艺减少杂质含量。

热处理工艺与性能优化

-

退火工艺

Ni29Co17Kovar合金在加工过程中容易产生应力集中,影响材料的尺寸稳定性和使用寿命。退火工艺通过降低内部应力、调整显微组织可显著提高材料的尺寸稳定性和延展性。最佳退火温度一般控制在900°C~1000°C之间,过高的温度会导致晶粒粗化,而过低的温度则无法有效消除应力。 -

固溶处理与时效处理

固溶处理有助于均匀化合金中的元素分布,避免因成分偏析导致的局部性能退化。时效处理则可以通过析出强化机制,提高材料的硬度和强度,但时效时间和温度需严格控制,以防止材料韧性下降。

加工性能分析

-

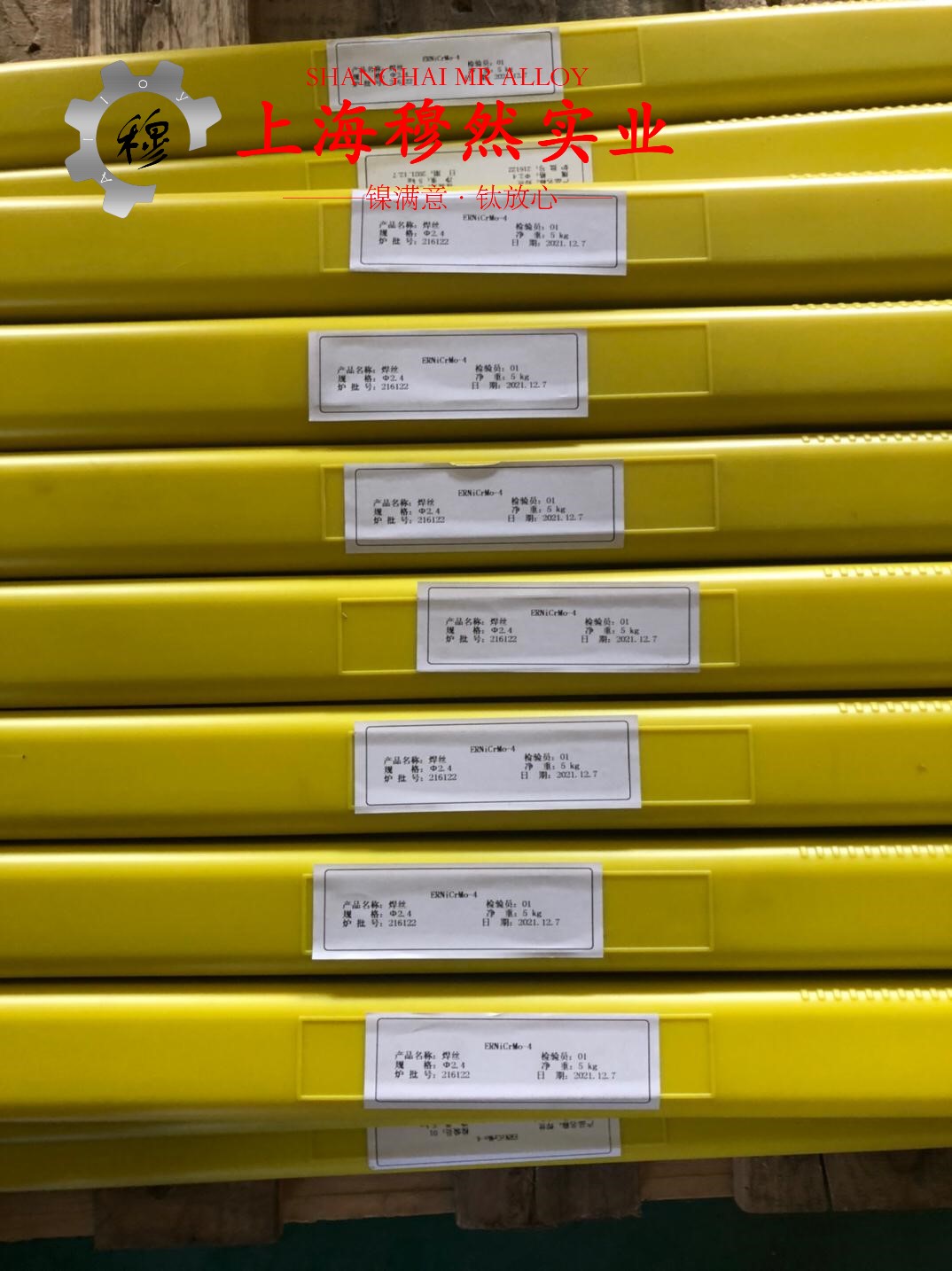

焊接性能 Kovar合金的焊接性能优良,适用于电子封装和真空环境中的连接。焊接过程中容易出现热裂纹,需采取适当的预热和缓冷措施。为避免焊接热影响区性能下降,应选用与基体匹配的焊接材料,并控制焊接参数。

-

切削与成形性能 由于Ni29Co17Kovar合金的硬度较高,切削过程中容易产生工具磨损和工件表面粗糙度增加的问题。采用高硬度刀具及合理的切削参数(如降低切削速度、增加冷却液)可以改善加工效果。在成形加工中,需注意控制应变速率以防止材料的裂纹萌生。

工艺要求与质量控制

Ni29Co17Kovar合金的加工和生产需遵循严格的工艺要求,以确保其性能符合应用需求。具体要求包括以下几个方面:

-

成分精确控制

通过高精度冶炼设备和先进的检测手段,确保合金化学成分的稳定性,减少杂质含量。 -

尺寸公差控制

精密应用要求合金零件的尺寸和形状具有极高的精度。通过优化加工工艺和采用先进测量技术,可确保零件满足严格的尺寸公差要求。 -

性能测试与评估

在生产过程中,应进行全面的性能测试,包括热膨胀系数、抗拉强度、冲击韧性及微观组织观察,确保合金性能达到设计标准。

结论

Ni29Co17Kovar合金以其卓越的低膨胀性能和加工适应性在高精度应用领域发挥着不可替代的作用。其工艺性能受多种因素影响,需通过精确的化学成分控制、合理的热处理工艺以及优化的加工技术加以改善。本研究系统分析了该合金的工艺性能与要求,为后续工艺改进和性能优化提供了科学依据。未来,结合先进的材料设计技术和智能化制造手段,可进一步提升Kovar合金的性能,为其在高端领域的推广应用注入新动能。

通过深化对Ni29Co17Kovar合金的研究,我们不仅能够解决现有生产中的瓶颈问题,还能推动相关领域的技术革新,提升产业核心竞争力。