3J53精密弹性合金管材与线材的研究与应用

引言

3J53精密弹性合金是一种高性能弹性材料,以其卓越的弹性模量、良好的耐腐蚀性以及优异的机械加工性能而广泛应用于航空航天、精密仪器和医疗设备等领域。该合金的独特性能得益于其化学成分与组织结构的精确控制,同时对其形态(如管材和线材)进行研究与优化具有重要意义。本文探讨3J53合金管材与线材的关键制备工艺、组织结构特性及其在实际应用中的表现,为相关领域的进一步研究与开发提供参考。

1. 3J53合金的组成与性能特点

3J53合金以铁-镍为基体,含有一定量的钴、铬及微量稀有元素,这些元素的协同作用赋予其高稳定性和优异的弹性特性。其中,钴的加入显著提高了合金的抗疲劳性能,铬增强了抗氧化能力,而稀有元素则优化了晶界结构,从而降低了蠕变和晶间腐蚀的风险。

合金的弹性模量稳定性是其核心优势之一。在温度变化范围较大的环境中,3J53合金能够保持几乎恒定的弹性模量,这使其特别适合用于精密仪器中的弹性元件,如陀螺仪弹簧、扭力仪和传感器。

2. 3J53管材与线材的制备工艺

2.1 管材的制备工艺

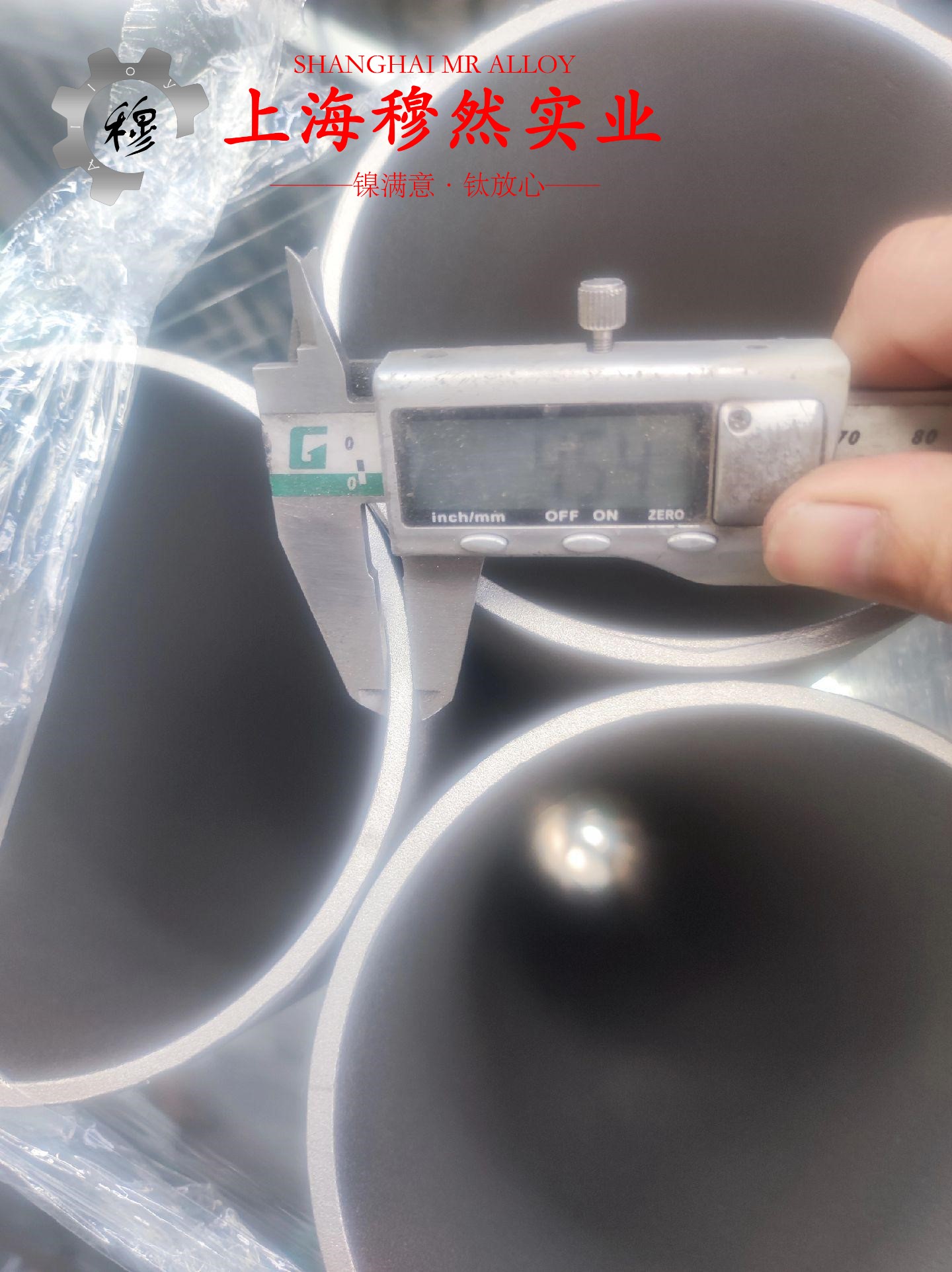

3J53合金管材通常采用冷拔与热处理结合的工艺进行制造。通过真空熔炼法制备高纯度合金坯料,随后采用热轧和多道次冷拔技术将其制成所需规格的管材。冷拔工艺能够有效提升材料的尺寸精度和表面质量,但易引发残余应力。为此,需通过适当的中间退火和最终热处理工艺,降低残余应力并优化晶粒结构。

2.2 线材的制备工艺

线材的制备以拉丝工艺为主,工艺流程包括热轧坯料、中间退火、多道次冷拉和表面处理。冷拉过程中,通过严格控制变形速率和拉拔温度,可获得具有均匀微观结构和优异机械性能的线材。为确保线材的表面质量,采用电解抛光或化学抛光工艺以去除氧化物和微观缺陷。

3. 管材与线材的组织与性能分析

3.1 微观组织特征

冷加工和热处理显著影响3J53合金的微观组织。研究表明,经过优化的冷加工与热处理后,3J53管材和线材中的晶粒呈现细小均匀分布,并伴有较少的位错积累。适量的析出相分布在晶粒内部和晶界附近,进一步提高了材料的强度和弹性。

3.2 机械性能与疲劳性能

实验数据显示,3J53合金管材的拉伸强度可达到800 MPa以上,弹性极限接近其拉伸强度的90%。线材则表现出更高的抗拉强度和优异的疲劳寿命,适用于需要高强度和精密形变的场合。两者均表现出良好的抗腐蚀性能,尤其在强氧化环境下具有较长的使用寿命。

4. 应用与发展前景

3J53管材和线材广泛用于制造精密弹性元件,例如航空航天领域的惯性导航系统和医疗器械中的植入物支架。在这些应用中,其尺寸稳定性和抗疲劳性能至关重要。随着工业对微型化和高性能材料需求的增长,3J53合金在微型传感器和柔性电子设备中的潜力也日益受到关注。

未来的研究方向包括通过添加微量合金元素或优化热处理工艺进一步提升其综合性能,同时探索新型加工技术以降低生产成本并扩大应用范围。

结论

3J53精密弹性合金作为一种性能卓越的材料,其管材和线材在许多高端领域表现出广阔的应用前景。通过合理设计制备工艺和优化微观结构,可进一步提升其机械性能和稳定性。未来,随着相关研究的深入与技术的进步,3J53合金有望在更多领域中实现突破性应用,从而推动材料科学与技术的发展。

上述研究结果不仅突出了3J53合金的重要性,还为其在高性能弹性材料中的应用提供了宝贵的理论依据与技术支持。这种探索对于推动相关产业的发展具有重要意义。