BFe30-1-1铜镍合金的耐腐蚀性能研究

引言

铜镍合金因其优异的耐腐蚀性能在海洋工程、船舶制造及化工设备等领域广泛应用。BFe30-1-1铜镍合金是一种高性能材料,具有良好的机械性能和抗海水腐蚀能力,尤其适用于高盐度、高温及复杂环境中的使用。为了进一步优化其在实际应用中的性能表现,有必要深入探讨其耐腐蚀机理及相关影响因素。本文围绕BFe30-1-1铜镍合金的耐腐蚀性能,系统分析其组织结构与腐蚀行为的关系,探讨关键腐蚀因素及改进途径,以期为该合金的开发与应用提供理论依据。

合金的成分及组织特性

BFe30-1-1铜镍合金主要由铜、镍及少量铁、锰等元素组成,其中镍的质量分数为30%,铁的质量分数为1%。镍的加入显著提高了材料的耐腐蚀性能,主要通过强化合金的电化学稳定性和优化其显微组织实现。显微分析显示,BFe30-1-1铜镍合金的基体组织为单相固溶体,具有均匀细小的晶粒结构。这种组织结构有助于减少局部腐蚀敏感性,提高材料的整体抗腐蚀能力。铁和锰的适量添加进一步改善了合金的强度和抗点蚀性能。

腐蚀行为及机理分析

BFe30-1-1铜镍合金的耐腐蚀性能主要体现在其抗均匀腐蚀、抗点蚀和抗缝隙腐蚀等方面。在海水环境中,铜镍合金表面会生成一层致密的氧化膜,主要成分为Cu2O和NiO。这层氧化膜起到了有效的保护作用,阻止了腐蚀介质与基体金属的直接接触。

在一些特定条件下,例如高速流动海水、含硫化物环境或高温情况下,合金可能面临更为复杂的腐蚀挑战。研究表明,高流速环境会导致保护膜的局部破坏,进而引发侵蚀-腐蚀加速效应;而硫化物则会破坏氧化膜的稳定性,形成易腐蚀的硫化物化合物。温度升高会加速电化学反应速率,导致腐蚀速率增加。

影响腐蚀性能的因素

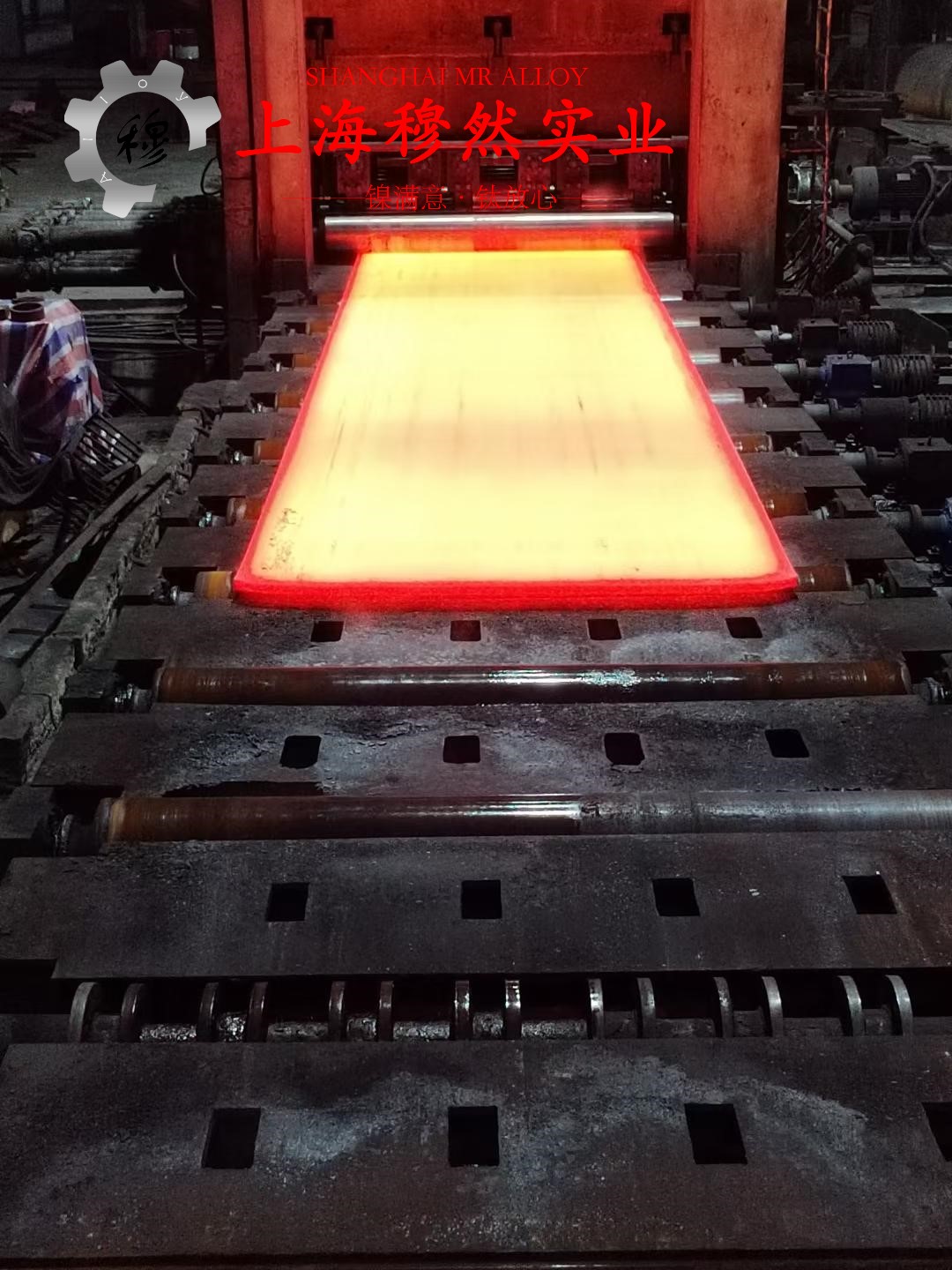

影响BFe30-1-1铜镍合金耐腐蚀性能的主要因素包括环境条件(如溶液成分、温度和流速)、合金成分及加工工艺等。溶液中的Cl⁻浓度对腐蚀行为具有显著影响,高浓度的Cl⁻会加速点蚀和缝隙腐蚀的发展。加工工艺对合金的组织均匀性和晶粒大小起到了决定性作用。例如,通过热处理可以优化显微组织,减少晶界缺陷,进而提高耐腐蚀性能。

提高耐腐蚀性能的措施

为进一步提高BFe30-1-1铜镍合金的耐腐蚀性能,可以从以下几个方面入手:

- 优化合金成分:适当增加铬或钛元素的含量,有助于增强保护膜的稳定性;

- 改进表面处理工艺:采用表面钝化处理或涂覆防腐涂层,以进一步提高抗腐蚀能力;

- 优化加工工艺:通过热机械处理控制晶粒细化,减少缺陷密度,提升材料的均匀性;

- 开发缓蚀剂:在特定环境下使用缓蚀剂,抑制腐蚀反应的发生。

结论

BFe30-1-1铜镍合金凭借其优异的耐腐蚀性能成为众多工程应用的理想选择,其耐腐蚀性能与其化学成分和显微组织密切相关。通过研究其腐蚀行为及机理,识别影响耐腐蚀性能的关键因素,并针对性地优化合金设计与加工工艺,可以显著提升其在复杂环境中的表现。未来的研究应进一步探索合金在极端条件下的腐蚀行为,并开发基于新材料与新技术的改进方案,以满足日益增长的工业需求。

BFe30-1-1铜镍合金的耐腐蚀性能研究为海洋工程及相关领域提供了重要的技术支持。通过持续的创新与探索,可以推动这一材料在更广泛领域中的应用,助力解决严苛环境下的腐蚀问题,为实现材料的高效和可持续发展提供重要保障。