GH5605镍铬钨基高温合金的熔化温度范围:深度解析与行业洞察

在现代高端制造业和航空航天等领域中,高温合金材料扮演着举足轻重的角色。其中,GH5605镍铬钨基高温合金因其卓越的高温性能和耐腐蚀能力,广泛应用于涡轮叶片、燃气轮机以及其他需要极端环境耐受性的部件。本文将围绕GH5605高温合金的熔化温度范围展开深入探讨,并从技术特性、市场应用、行业趋势和合规性等多维度进行分析。

一、GH5605高温合金的熔化温度范围解析

1.1 什么是熔化温度范围?

在讨论任何金属或合金的性能时,熔化温度范围是一个至关重要的参数。它决定了材料在高温条件下的稳定性和可加工性。熔化温度范围并非单一温度,而是从材料开始软化到完全熔融的区间。

1.2 GH5605的熔化温度范围

GH5605是一种镍铬钨基(Ni-Cr-W)合金,因其添加了多种微量元素(如钼、钴等),提升了其抗高温氧化和耐腐蚀性能。根据行业数据,GH5605的熔化温度范围通常在1300℃至1375℃之间。这一范围远高于普通钢铁材料的熔点,赋予了GH5605在高温环境中的卓越表现。

具体来说:

- 低端温度(1300℃):此温度点是材料开始软化的临界值。在这个温度下,GH5605仍能保持较高的结构强度和耐磨性。

- 高端温度(1375℃):完全熔融温度。这意味着在此温度以上,材料将失去其固态特性,转化为液态。

这一宽广的熔化温度范围使GH5605非常适合用于需要承受极端高温和应力的应用场景。

1.3 实际应用案例

在某航空发动机项目中,使用GH5605制造的涡轮叶片在高达1200℃的环境中稳定运行,并展示出优异的抗蠕变性能。与传统材料相比,GH5605在高温下的变形量降低了30%,大幅提升了部件的寿命。

二、GH5605高温合金的行业洞察与市场分析

2.1 市场需求与增长潜力

近年来,全球航空航天和能源领域的快速发展,直接推动了高温合金材料的需求增长。据市场分析,2023年全球高温合金市场规模已达到80亿美元,预计2028年将突破120亿美元。而其中,以GH5605为代表的镍基高温合金,因其优异的性能,增长势头尤为迅猛。

尤其在中国,“双碳”目标背景下,高效燃气轮机和核电领域的技术升级,对高温合金的需求持续攀升。国内多家企业如中航工业和宝钢特材,已将GH5605列为关键材料研发与生产的核心。

2.2 行业竞争与技术壁垒

虽然GH5605表现出色,但其生产和加工并非易事。这一材料的高熔点和复杂成分导致了较高的技术门槛,包括:

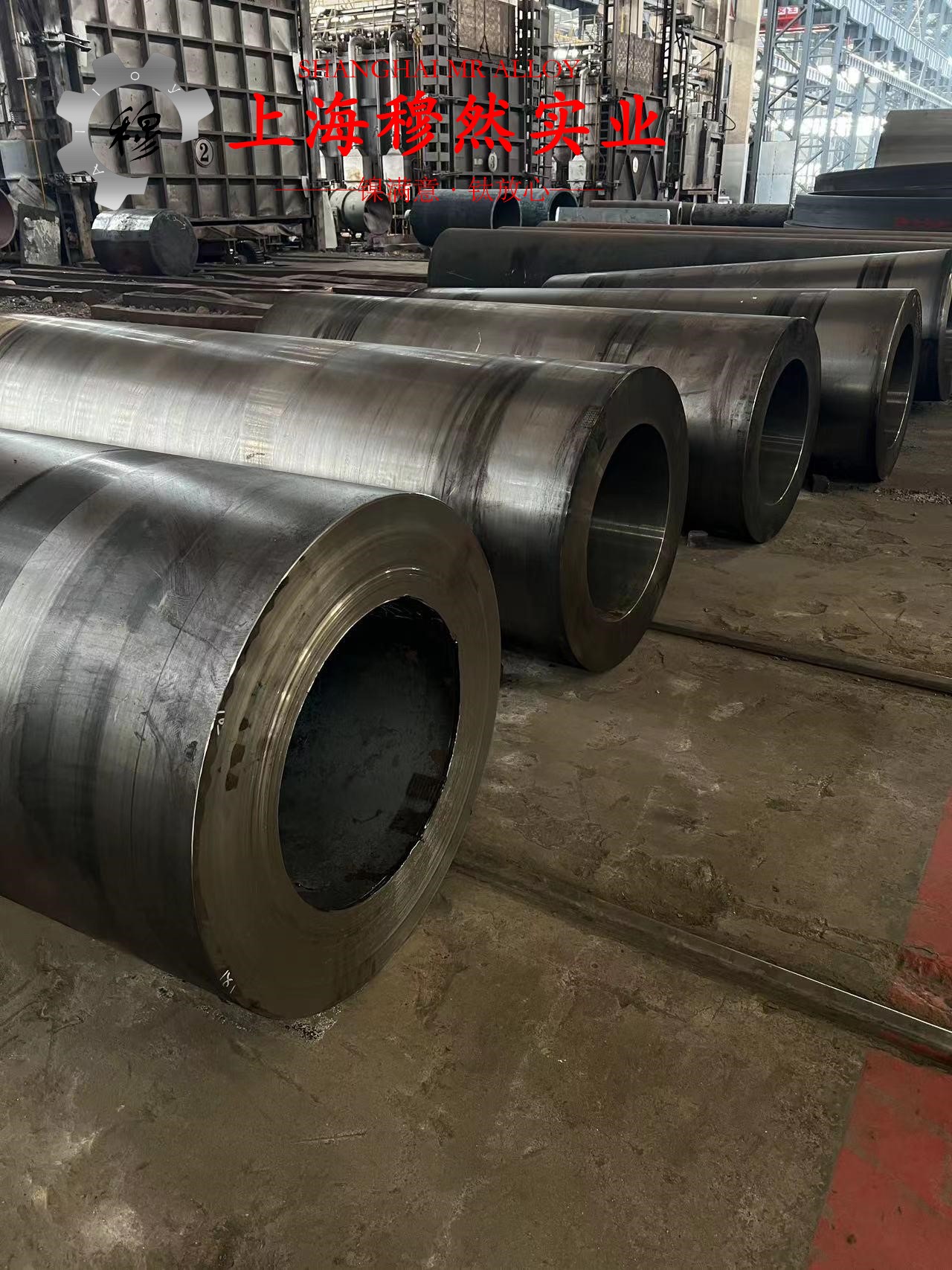

- 熔炼难度:GH5605需在真空或保护气氛下进行熔炼,以防止成分损失和氧化。

- 精密加工:高温强度使得其在机械加工中更难成形,需要采用特殊刀具和加工工艺。

国际上,像美国的Special Metals和德国的Vacuumschmelze等公司,在GH5605及类似高温合金的生产技术上具有较强的竞争优势。

2.3 合规性与质量标准

对于GH5605的生产和使用,各国都设有严格的标准。例如:

- ASTM B637:规定了镍基高温合金的成分、性能和测试方法。

- ISO 9001:用于确保高温合金在制造过程中的质量控制。

在航空领域,GH5605还需符合AMS 5596标准,以确保其在极端条件下的安全性和可靠性。

三、未来发展趋势与行业挑战

3.1 技术创新方向

未来,GH5605的技术发展将聚焦于以下几个方面:

- 微观组织优化:通过控制晶粒大小和相分布,进一步提升材料的高温强度和抗疲劳性能。

- 先进制造技术:如增材制造(3D打印)在GH5605零件生产中的应用,已初见成效,有望进一步降低加工难度和成本。

3.2 行业挑战

尽管GH5605的市场前景广阔,但也面临诸多挑战。首先是原材料价格波动,特别是镍、钨等关键元素的供应链问题。环保政策的日益严格,也对生产过程中的能耗和排放提出了更高要求。

结论

GH5605镍铬钨基高温合金以其优异的高温性能、宽广的熔化温度范围以及卓越的耐腐蚀性,成为现代工业不可或缺的关键材料。无论是在航空航天的涡轮叶片,还是在能源领域的燃气轮机中,GH5605都展现了强大的竞争力。与此随着技术的不断进步和市场的日益扩大,GH5605将在更广泛的领域中发挥其潜力。对于企业而言,抓住这一材料的应用机遇,同时应对技术和市场挑战,将是赢得未来竞争的关键。