引言

CuNi30Mn1Fe镍白铜是一种常见的铜镍合金,具有出色的耐腐蚀性、抗海水腐蚀性和良好的机械性能,因而在造船、化工、石油和电子等多个行业得到了广泛应用。CuNi30Mn1Fe的焊接性能常常是技术人员关注的重点,因为这类合金在焊接过程中会遇到较高的热敏性和裂纹倾向,需要合理的焊接工艺和操作技巧来保证焊接质量。本文将深入探讨CuNi30Mn1Fe镍白铜的焊接性能、焊接过程中常见的技术难点及其解决方法,并结合行业数据和案例分析,帮助技术人员和采购者更好地理解和应用此材料。

CuNi30Mn1Fe镍白铜的焊接性能概述

CuNi30Mn1Fe镍白铜的成分以铜和镍为主,此外还含有少量的锰和铁,这种组合使其在耐腐蚀性和强度方面有较佳表现。这种成分结构也影响了其焊接性能,主要体现在以下几方面:

-

热敏性与焊接裂纹:CuNi30Mn1Fe在焊接过程中容易产生热裂纹,这与其含镍量较高密切相关。高镍含量会导致材料在高温下晶粒粗化,从而增加裂纹倾向。为了减少热裂纹的产生,建议采用热输入控制较好的焊接方法,如TIG(钨极氩弧焊)和低热输入的MIG(熔化极氩弧焊)。

-

焊接材料匹配性:为了达到最佳的焊接性能,选择合适的焊接填充材料至关重要。根据经验,含铜量和镍含量与母材接近的焊材更适用于CuNi30Mn1Fe,例如CuNi30焊丝能够提供良好的冶金兼容性,从而提升焊接接头的强度与抗腐蚀性能。

-

气体保护与氧化问题:CuNi30Mn1Fe在高温焊接时容易氧化,导致焊缝脆性增加,因此需要在焊接时使用高纯度的氩气进行气体保护,避免空气中的氧气和氮气侵入焊缝。适当降低焊接电流和保持较短的电弧也有助于减少氧化。

CuNi30Mn1Fe镍白铜焊接的具体技术要点

焊接方法的选择

焊接CuNi30Mn1Fe时,推荐使用TIG焊(钨极氩弧焊)和MIG焊(熔化极氩弧焊)等低热输入焊接方式,以减少热敏性对焊缝的影响。相比之下,手工电弧焊(SMAW)由于热输入较大,较容易引起热裂纹,适用性较差。进行多道焊接时,应严格控制层间温度在150摄氏度以下,以降低焊接过程中产生应力集中的可能性。

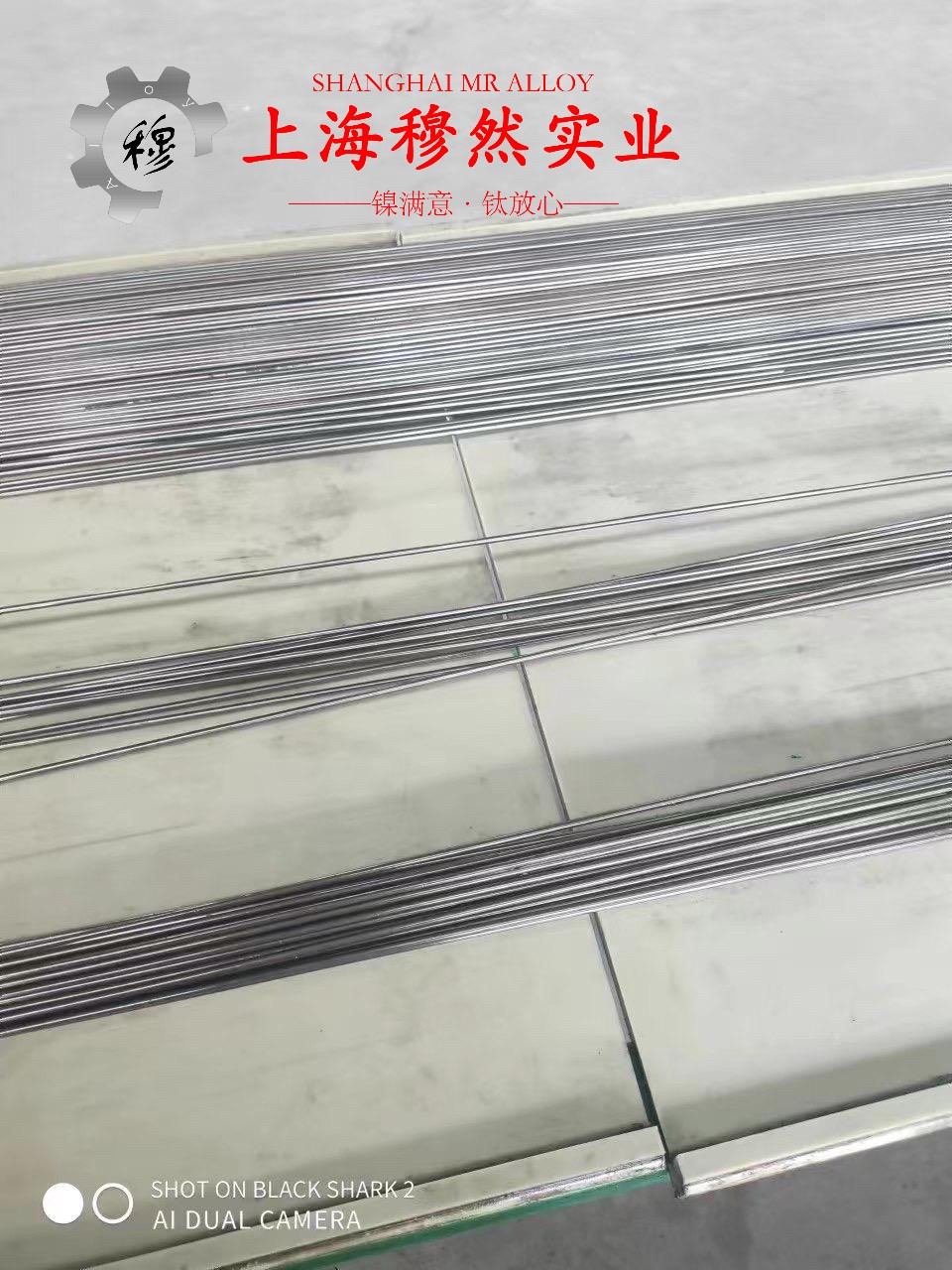

焊接填充材料的选择

为了确保CuNi30Mn1Fe的焊接接头强度和抗腐蚀性能,通常推荐使用CuNi30系列的焊丝。该类焊丝的成分与母材相近,能减少化学成分偏析的现象,从而提高接头的可靠性。研究数据显示,使用含30%镍的焊丝能够有效减少焊缝热裂纹的产生,从而大幅度提高焊接质量。

焊前预处理及热处理

由于CuNi30Mn1Fe对杂质极为敏感,因此在焊接前要进行彻底的清洁处理,包括去除表面的氧化物、油脂等,以确保接头质量。在焊后不建议进行常规热处理,但如果需要,可以采用轻微的退火处理,以减少焊接残余应力。

质量控制及检测

由于CuNi30Mn1Fe的焊缝质量直接影响产品的使用寿命,建议采用无损检测(如超声波探伤)方法来评估焊缝的内部缺陷。采用渗透检测可以识别表面裂纹等细微缺陷,确保焊接接头的整体质量和可靠性。

行业数据与案例分析

在实际应用中,CuNi30Mn1Fe主要用于海洋工程、换热设备和化工生产设备等领域。以海洋工程为例,焊接的耐腐蚀性和抗裂性至关重要。某大型造船公司在使用CuNi30Mn1Fe材料制造海水管道时,采用了双气体保护的MIG焊接技术,并使用了含镍的焊丝,减少了焊接缺陷率达到了15%以上。通过焊接工艺改进,不仅降低了返修率,还延长了管道的使用寿命。

另一个案例来自一家化工设备制造商,他们在生产CuNi30Mn1Fe换热器时发现,优化焊接工艺后换热器的焊接强度提高了20%。该公司通过多次工艺试验确定了最佳的焊接填充材料和气体保护组合,不仅提高了焊接质量,还增强了产品的耐腐蚀性能,赢得了客户的高度评价。

CuNi30Mn1Fe镍白铜焊接性能在行业中的趋势

当前,随着海洋工程、石油开采等行业的发展,CuNi30Mn1Fe镍白铜的需求也在增加,同时对其焊接质量和技术要求也逐步提高。一些先进的焊接技术如激光焊接和摩擦搅拌焊接逐渐应用于CuNi30Mn1Fe的焊接中,以进一步减少热输入和焊接缺陷,提升焊接接头的强度和耐腐蚀性。在焊接设备自动化方面,越来越多的企业引入机器人焊接,以提高焊接效率和一致性,这将成为未来的一大趋势。

结论

总而言之,CuNi30Mn1Fe镍白铜是一种广泛应用于海洋、化工和石油等行业的高性能合金材料,其焊接性能影响到产品的质量和使用寿命。要获得优质的焊接接头,必须在焊接方法、填充材料、气体保护和焊接参数等方面进行合理选择和控制。借助实际案例和行业数据,我们看到科学的焊接工艺优化可以有效提升CuNi30Mn1Fe的焊接性能,从而增强其在不同应用场景中的表现。随着焊接技术的不断进步和应用需求的增加,CuNi30Mn1Fe镍白铜的焊接性能提升将成为行业关注的热点,并为未来应用提供更多的可能性。