GH1015高温合金是一种广泛应用于航空、航天及能源领域的关键材料。其优越的高温强度、抗氧化性和抗腐蚀性,使其在苛刻的环境下表现出色。本文将详细介绍GH1015高温合金冶标200宽带材的表面处理工艺与热性能。

一、GH1015高温合金冶标200宽带材简介

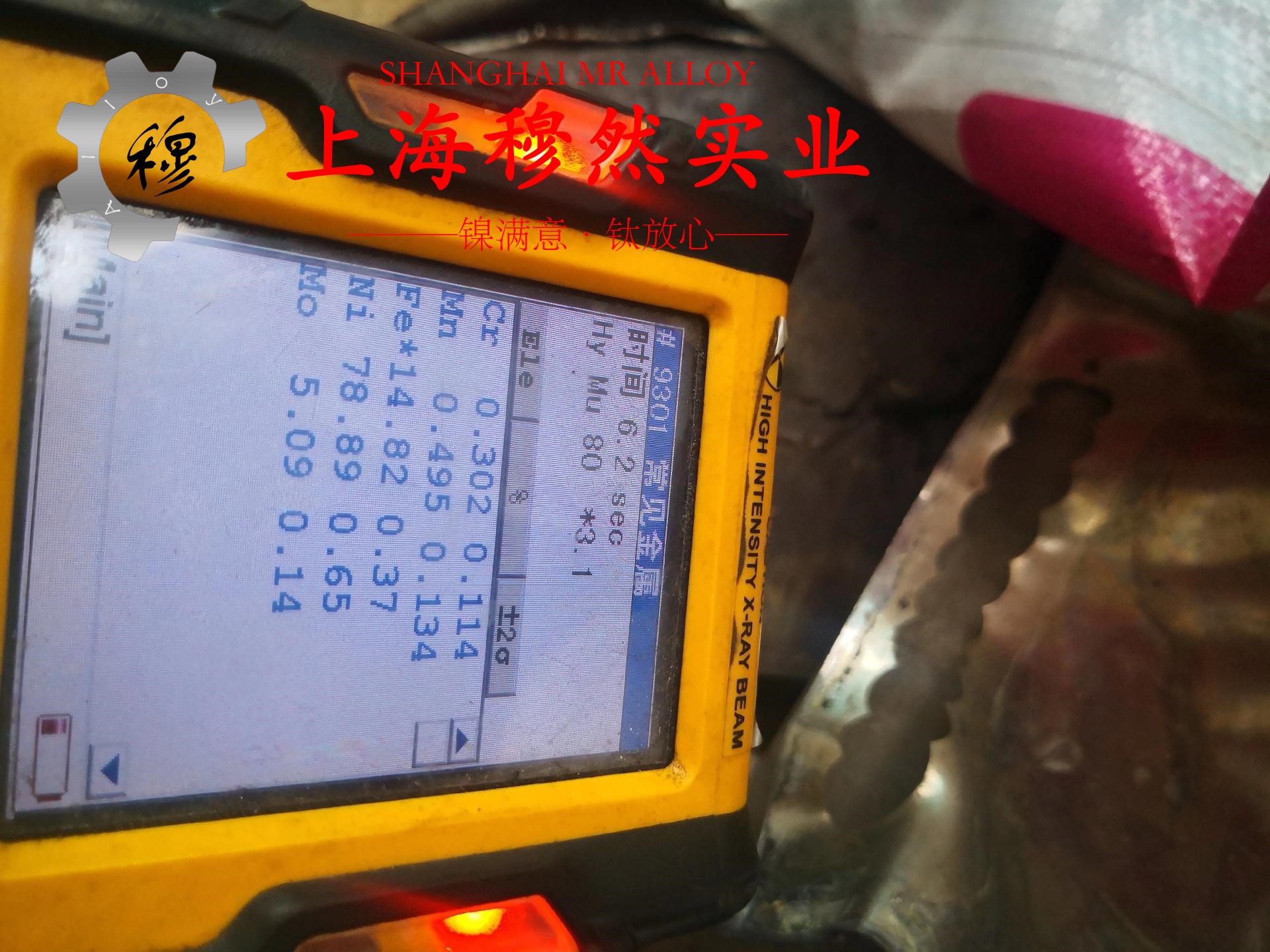

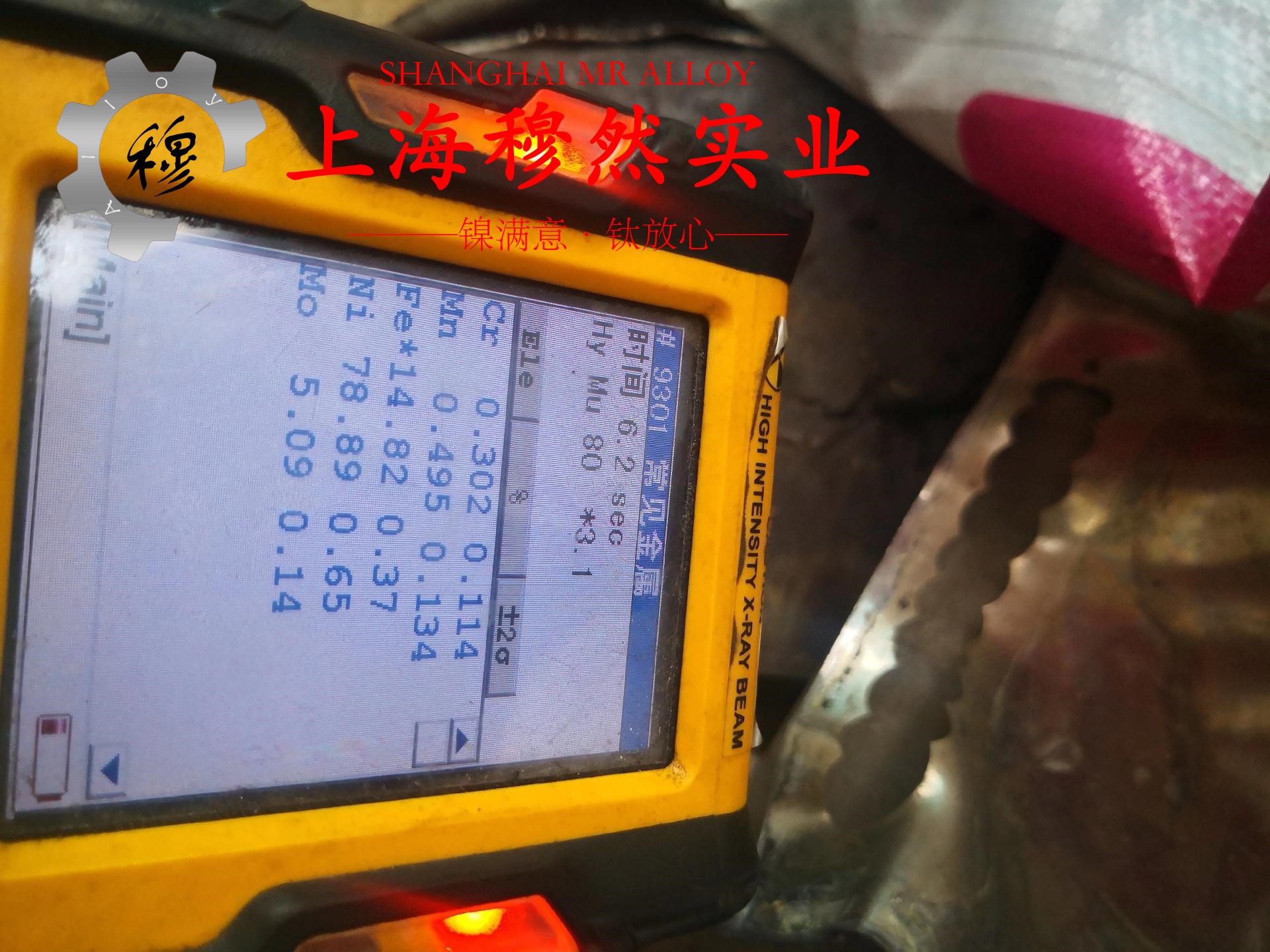

GH1015高温合金属于镍基高温合金,主要成分包括镍(Ni)、铬(Cr)、钴(Co)和钼(Mo)。其成分配比为:镍60%-65%、铬20%-25%、钴10%-15%、钼3%-5%。这种合金具有极高的耐热性能,能够在高达1000°C的环境中保持优良的机械性能。

二、表面处理工艺

表面处理工艺对于提升GH1015高温合金的性能具有重要作用。常用的表面处理方法包括机械抛光、化学镀层、热喷涂和氧化处理等。

1. 机械抛光

机械抛光是通过机械力对合金表面进行打磨和抛光,去除表面缺陷,提高表面光洁度。常用的抛光方法有磨削抛光、超声波抛光等。

2. 化学镀层

化学镀层是一种无电沉积技术,通过化学反应在合金表面形成均匀的镀层。常见的镀层材料包括镍磷合金、镍硼合金等。这种方法可以显著提高材料的耐腐蚀性和耐磨性。

3. 热喷涂

热喷涂技术是将涂层材料加热至熔融状态,通过高速气流喷射到合金表面,形成致密的涂层。常用的喷涂材料有氧化铝、氧化钛等陶瓷材料。这种方法可以提高合金的抗氧化性和耐磨性。

4. 氧化处理

氧化处理是通过化学或电化学方法在合金表面形成一层致密的氧化膜,增加其耐腐蚀性和耐高温氧化性能。常见的氧化处理方法有阳极氧化、化学氧化等。

三、热性能

GH1015高温合金在高温环境中的性能表现是其最重要的特性之一。以下是其在不同温度下的关键热性能参数。

1. 高温强度

GH1015高温合金在高温下保持高强度,其拉伸强度和屈服强度分别在700 MPa和500 MPa以上,能够在1000°C的环境中长时间工作。

2. 抗蠕变性能

在高温长时间作用下,材料会发生蠕变。GH1015高温合金的抗蠕变性能优越,其在900°C的环境下,1000小时内的蠕变率小于1%。

3. 抗氧化性能

GH1015高温合金的抗氧化性能卓越。在1000°C的高温环境中,经过100小时的氧化试验,其氧化增重小于0.1g/m²,显示出良好的抗氧化能力。

4. 热膨胀系数

GH1015高温合金的线膨胀系数为12.5×10⁻⁶/°C,在-200°C到1000°C的温度范围内,热膨胀系数较为稳定,适合应用于高精度设备。

5. 导热系数

在室温下,GH1015高温合金的导热系数为14.5 W/(m·K),随温度升高略有降低。在1000°C时,其导热系数约为10 W/(m·K)。

四、应用领域

得益于其优异的性能,GH1015高温合金广泛应用于以下领域:

航空航天:用于制造燃气轮机叶片、涡轮盘和高温紧固件等关键部件。

能源工业:用于核电站、高温反应堆和石油化工设备的关键部件。

汽车工业:用于制造高性能发动机零部件,如涡轮增压器和排气系统。