UNS N05500铜镍合金的表面处理工艺介绍

引言

在高性能合金的应用领域中,UNS N05500铜镍合金因其优异的耐腐蚀性、强度和耐高温性能而广泛应用于海洋工程、石油化工、电力设备等行业。由于铜镍合金本身的物理化学性质,如何提高其表面性能,特别是防腐、耐磨和抗氧化能力,成为了提升其使用寿命和可靠性的关键。因此,表面处理工艺的选择和优化对于UNS N05500铜镍合金的应用至关重要。本文将详细介绍该合金的表面处理工艺及其应用价值,帮助行业专业人士了解如何有效提高铜镍合金的性能。

正文

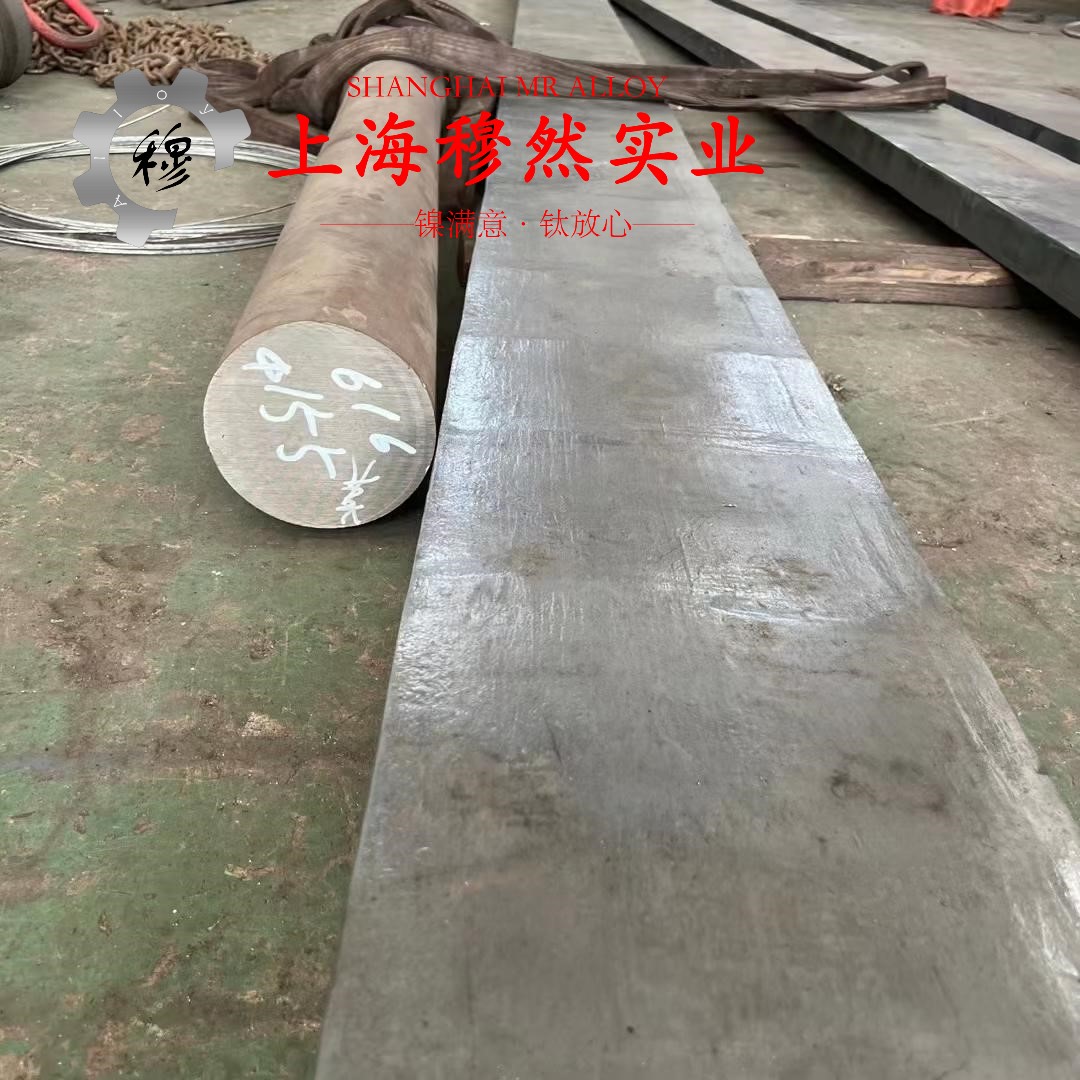

1. UNS N05500铜镍合金简介

UNS N05500是一种以铜和镍为主要成分的合金,通常还含有少量的铁、铝、锰、硅等元素。由于镍的加入,UNS N05500具有出色的耐海水腐蚀能力,尤其适用于海洋环境中的各种设备。它还具备较好的强度、耐高温性以及良好的抗氧化性能,广泛应用于船舶制造、化工设备、海洋能源开发等领域。

尽管UNS N05500具有优异的耐腐蚀性能,但其表面常常会受到环境、摩擦和氧化等因素的影响。因此,为了进一步提升其性能,合适的表面处理工艺至关重要。

2. UNS N05500铜镍合金的表面处理工艺

UNS N05500铜镍合金的表面处理工艺有多种,以下是几种常见且应用广泛的表面处理方法:

2.1. 氧化处理

氧化处理是提升铜镍合金耐腐蚀性和抗氧化能力的常见方法之一。通过控制氧化膜的形成,能够有效提高合金的表面硬度和耐磨性。UNS N05500铜镍合金通过高温氧化处理,形成一层致密的氧化膜,这种氧化膜能够显著提高其抗海水腐蚀的能力。研究表明,经过氧化处理的合金在海洋环境中表现出比未处理合金高出近50%的耐腐蚀性。

2.2. 镀镍处理

镀镍是一种常见的表面处理方法,通常用于提高合金的耐腐蚀性、硬度及美观性。通过电镀或化学镀的方式,可以在UNS N05500铜镍合金表面镀上一层均匀的镍层,这层镍层能够提供额外的耐腐蚀保护,尤其是在酸性环境中。镀镍层不仅能有效防止金属表面发生氧化反应,还能增强合金的耐磨性,延长设备的使用寿命。

2.3. 激光表面处理

激光表面处理是一种新兴的表面改性技术,通过高能量激光束照射合金表面,使其局部温度达到高于熔点的状态,从而改变合金的微观结构。对于UNS N05500铜镍合金而言,激光表面处理能够显著改善其耐腐蚀性和抗磨损性。研究表明,激光表面处理后,合金的表面硬度可提升30%以上,且耐高温性能得到有效增强,尤其在高温和高压环境下表现更加出色。

2.4. 表面喷涂

喷涂技术通过将耐腐蚀性强的金属材料(如铝、锌或陶瓷材料)喷涂到铜镍合金的表面,从而增加合金表面的耐蚀性和耐磨性。UNS N05500铜镍合金通常在海洋和石油化工领域使用,通过喷涂技术可以有效保护合金免受海水和化学介质的侵蚀。喷涂层的厚度和材料的选择将直接影响其防护效果,因此,喷涂工艺的优化对于提高其表面保护性能至关重要。

2.5. 热喷涂处理

热喷涂处理是通过将材料加热至熔化状态,然后高速喷射到合金表面,形成金属涂层的工艺。对于UNS N05500铜镍合金,热喷涂可以有效增强其耐磨性、抗腐蚀性和抗高温性。特别是在要求较高机械强度和耐腐蚀性能的应用场景中,如海洋平台结构件或深海装备,热喷涂层的应用显得尤为重要。

3. 市场趋势与发展前景

随着工业应用对材料性能要求的不断提升,UNS N05500铜镍合金的表面处理技术也在不断进步。从传统的镀镍和喷涂技术到激光表面处理和智能化涂层,表面处理技术的创新正在推动铜镍合金应用领域的扩展。未来,随着海洋工程、深海探测和新能源领域的快速发展,UNS N05500铜镍合金的市场需求将继续增长,表面处理技术的优化将成为提升其市场竞争力的重要因素。

4. 合规性与标准

对于UNS N05500铜镍合金的表面处理过程,行业标准和合规性要求至关重要。特别是在涉及海洋和石油化工领域的应用时,表面处理工艺必须符合相关的环保和安全标准。为此,制定和执行严格的质量控制体系,确保每一项表面处理工艺符合行业法规,已成为企业提升竞争力和信誉度的重要途径。

结论

UNS N05500铜镍合金的表面处理工艺对于其性能的提升和应用领域的拓展起到了至关重要的作用。不同的表面处理方法,如氧化处理、镀镍处理、激光表面处理和喷涂技术等,都可以根据实际应用需求选择和优化。随着技术的不断进步和市场需求的变化,铜镍合金表面处理工艺将不断向更高效、环保和精密的方向发展。了解和掌握这些表面处理工艺,将帮助行业从业者提升产品的竞争力和市场份额,同时为未来的技术创新奠定基础。