纯镍镍合金的成形性能介绍

引言

随着工业技术的不断发展,材料的选择和加工性能变得愈加重要。尤其在航空航天、化工、电子设备等领域,金属材料的特殊性能直接决定了产品的质量和使用寿命。在众多工业金属材料中,纯镍和镍合金由于其出色的耐腐蚀性、耐高温性和优异的机械性能,成为了广泛应用的核心材料之一。为了进一步优化这些材料的使用,了解其成形性能是至关重要的。本篇文章将深入探讨纯镍和镍合金的成形性能,分析其在不同工艺条件下的表现,结合具体案例和数据,帮助行业专业人士在选择材料和优化加工工艺时做出更加明智的决策。

正文

1. 纯镍的基本成形性能

纯镍(Ni)是一种具有极高耐腐蚀性的金属材料,尤其在高温、高湿和强酸环境中具有出色的稳定性。其成形性能通常表现为良好的塑性和加工性,这使得纯镍在深加工时,如锻造、挤压和冷加工等过程中,能够保持较高的加工效率。

- 可加工性:纯镍具有较高的延展性,能够承受较大的拉伸变形而不发生破裂,适合于板材的轧制和拉伸成形。通常,在温度控制下进行冷加工可以提高成形效果,减少裂纹和变形。

- 高温成形性能:纯镍的熔点较高(1455°C),使其在高温环境下的加工表现尤为突出。镍在高温下的强度和延展性相对稳定,这使得纯镍在高温条件下的铸造、焊接等加工方式表现出色。

- 加工工艺:在锻造和热处理过程中,纯镍材料由于其较高的塑性,能够实现复杂形状的成型,但需要注意加热温度的精确控制,以避免热裂纹的产生。

2. 镍合金的成形性能特点

与纯镍相比,镍合金在成形性能上有一些不同的特点。镍合金的成分通过添加其他金属元素(如铬、铁、钼、铜等)来改善其耐高温、耐腐蚀、抗氧化等性能,同时可能对其成形性能产生一定的影响。

- 耐腐蚀性:例如,Inconel 625合金含有铬、钼等元素,使其在酸性或碱性环境下仍能保持良好的耐腐蚀性。这种合金在石油化工设备中得到了广泛应用,但它的成形性较为复杂,尤其在冷加工时会有较大的加工硬化现象,需要精确控制压力和温度。

- 高温强度:镍基合金通常表现出较强的高温强度和抗氧化性能。例如,Inconel 718合金具有极高的高温强度,广泛用于航空发动机的制造。然而,这种合金的成形性能相对较差,特别是在热处理过程中容易产生形变,需要采用精密的工艺来避免变形。

- 热处理对成形性的影响:镍合金在经过适当的热处理后,其韧性和塑性可以得到提升,从而改善加工性能。不同成分的镍合金对热处理的反应不同,需要根据具体材料的性质选择合适的热处理工艺。

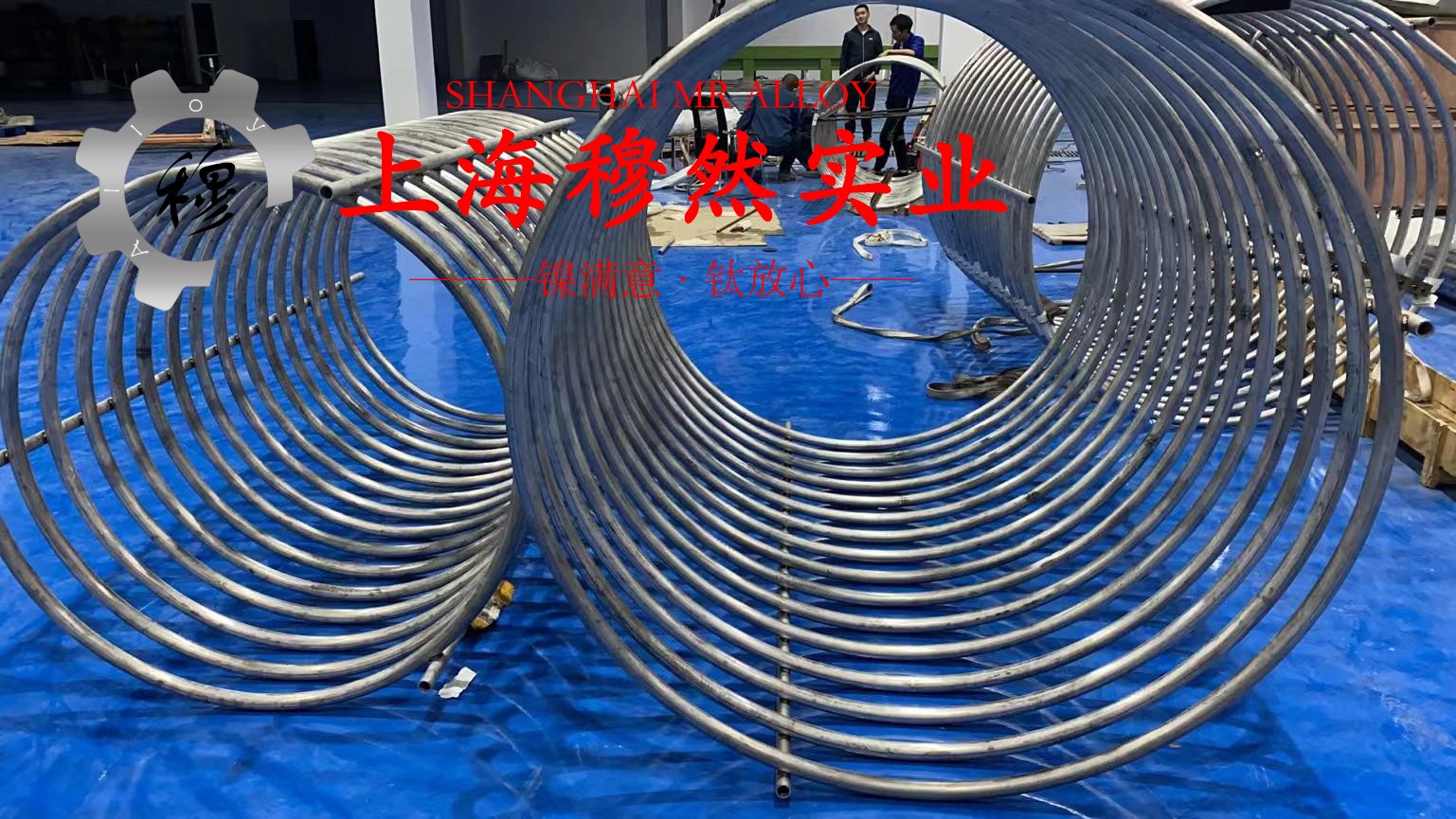

3. 镍合金的成形技术与工艺

镍合金的成形工艺复杂多样,需要根据材料的类型和预期的性能要求选择不同的加工方式。常见的镍合金成形工艺包括铸造、锻造、焊接、冲压、挤压等,每种工艺在不同的应用中发挥着重要作用。

- 铸造:镍基合金在铸造过程中容易形成细致的晶粒结构,提高合金的力学性能和耐磨性。例如,Incoloy 800合金用于高温环境中的热交换器制造,采用铸造工艺可以确保其结构均匀,具有优异的耐高温性能。

- 锻造:对于需要精密尺寸和高强度的零部件,锻造是镍合金常用的成形方法。锻造过程中,镍合金的晶粒得到再结晶,增强了材料的力学性能,但此过程对材料的加热温度和锻造速度有较高的要求。

- 焊接:镍合金具有良好的焊接性能,尤其是在高温和低温下,焊接接头的性能依然能够得到保持。例如,Inconel 625合金在航空发动机的焊接应用中广泛使用,其耐高温性能使得焊接接头同样具有良好的耐高温氧化性。

4. 成形性能的优化与挑战

虽然镍合金具有极好的成形潜力,但其成形过程中的一些挑战仍需解决。例如,镍合金的热加工硬化和高温下的氧化问题,要求在成形过程中严格控制环境因素。镍合金的高成本也是一个不容忽视的因素,如何在保证产品性能的同时控制成本,成为当前行业中的一个重要课题。

5. 市场趋势与技术发展

随着航空航天、化工、电力和汽车等行业的快速发展,对镍合金的需求将持续增长。特别是在高温、高压以及特殊腐蚀环境下,镍合金材料的需求将进一步增加。未来,随着新型镍合金材料的研发和成形技术的进步,镍合金的成形性能将得到进一步优化,行业内将出现更多高效、环保的成形技术。

结论

纯镍及镍合金凭借其卓越的物理和化学性能,在多个高要求行业中得到了广泛应用。尽管这些材料在成形过程中存在一定的挑战,但随着技术的不断进步,相关工艺也在不断优化。了解和掌握镍合金的成形性能,能帮助企业在材料选择和工艺设计时做出更加科学合理的决策。未来,随着市场需求的增加和技术创新的推动,镍合金的成形技术将会迎来新的发展机遇,进一步推动相关行业的进步。