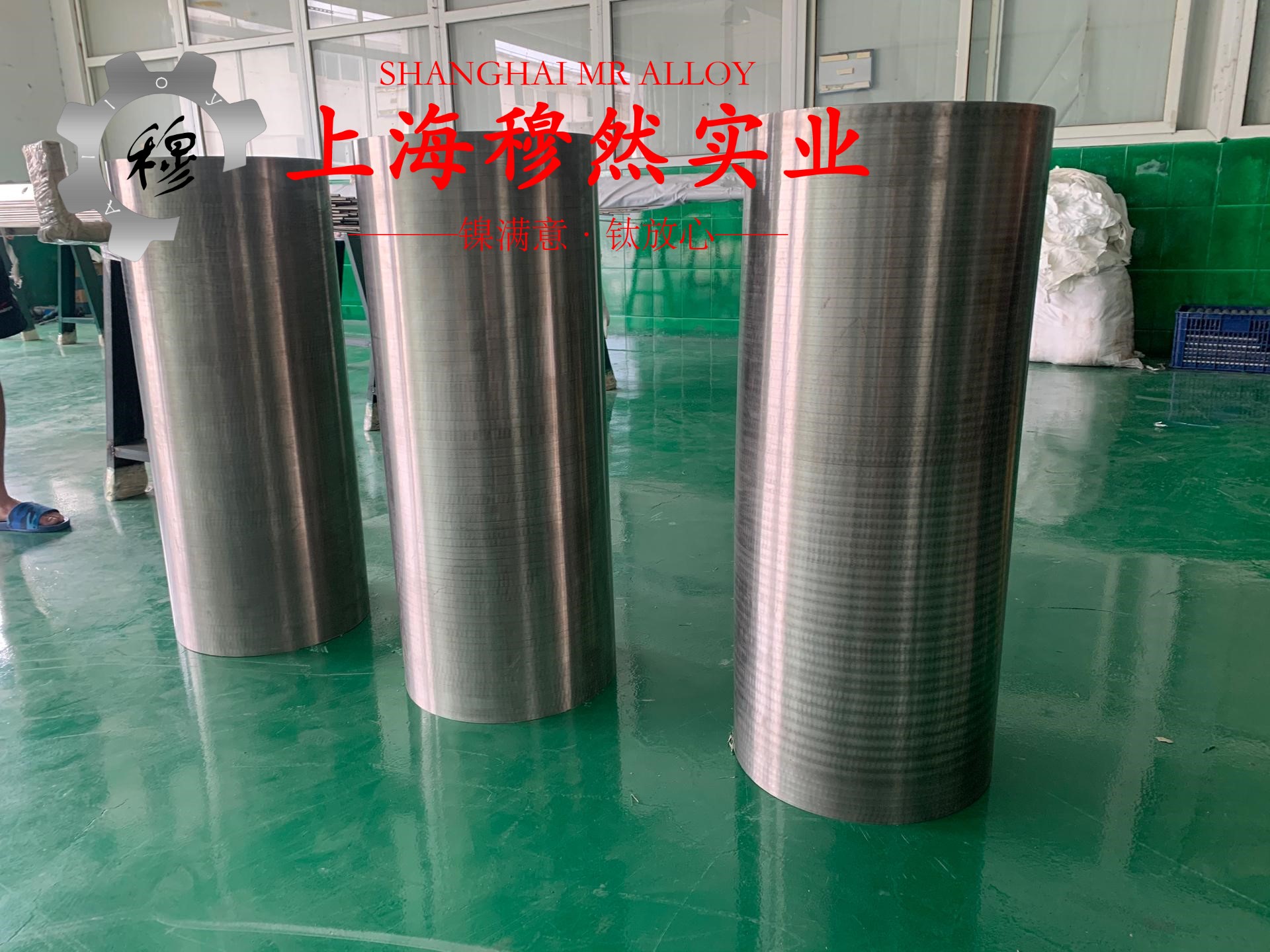

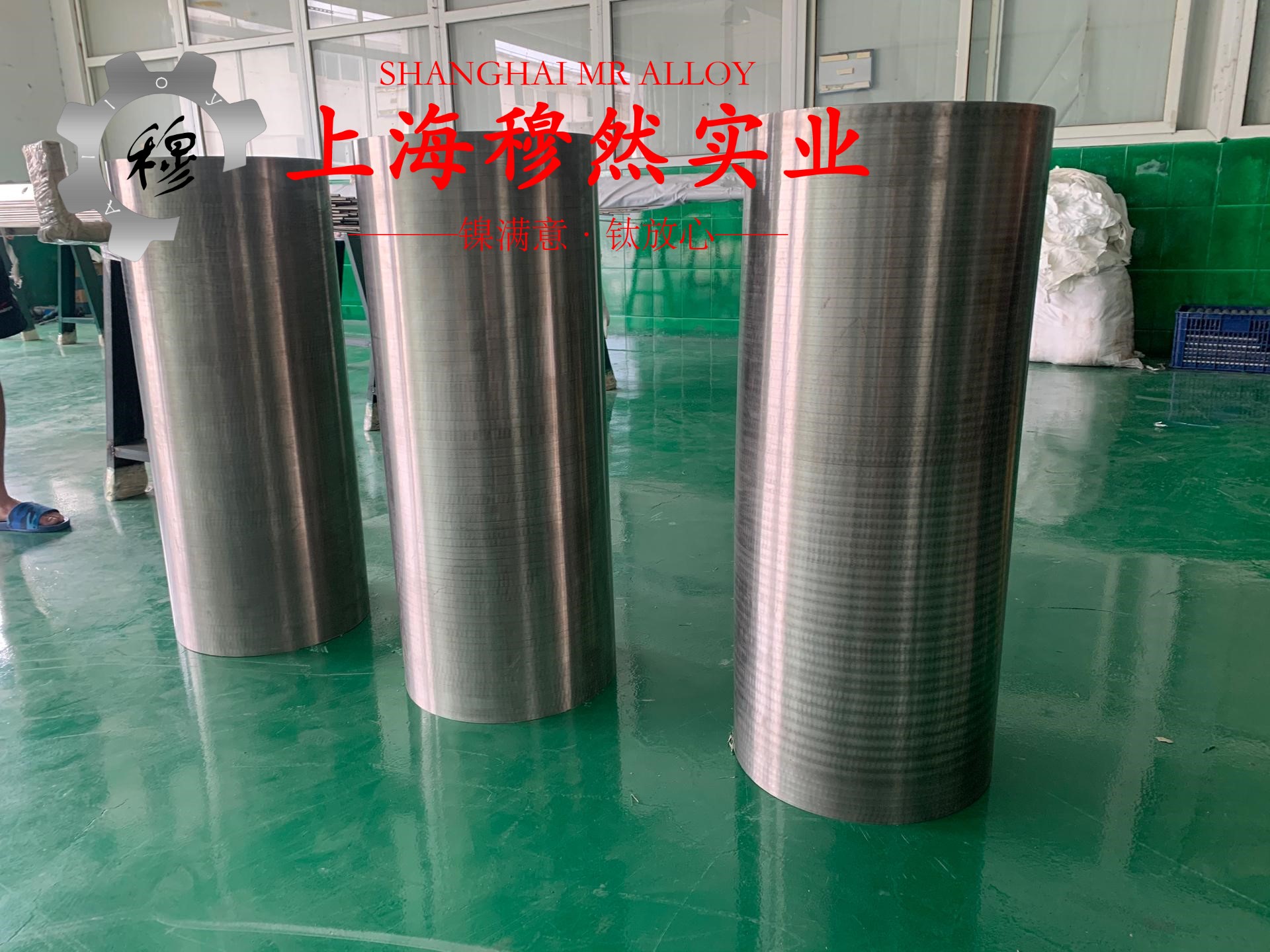

GH4738高温合金是一种镍基高温合金,广泛应用于航空航天、能源、石化等领域,具有优异的高温强度和抗氧化性能。本文重点介绍GH4738高温合金冶标400宽带材的表面处理工艺及其热性能。

GH4738高温合金的主要成分

GH4738高温合金的主要成分如下:

镍(Ni):58-63%

铬(Cr):18-21%

钼(Mo):8-10%

钴(Co):15-17%

钛(Ti):2.5-3.5%

铝(Al):0.5-1.5%

铁(Fe):余量

这些成分赋予GH4738高温合金优异的高温性能和抗腐蚀能力。

表面处理工艺

GH4738高温合金冶标400宽带材的表面处理工艺包括以下几个步骤:

表面清理:

使用酸洗或机械清理法去除表面的氧化皮和杂质,保证后续处理的均匀性和有效性。

酸洗液成分:10%硝酸+2%氢氟酸

清理时间:10-15分钟

磨光:

通过机械磨光工艺,提升带材表面的平整度和光洁度。

磨光速度:20-30 m/min

磨光深度:0.1-0.2 mm

钝化处理:

在表面形成一层致密的氧化膜,提高抗氧化和抗腐蚀性能。

钝化液成分:20%硝酸+2%氟化钠

钝化时间:30-45分钟

涂层处理:

根据具体应用要求,可以选择不同的涂层处理,如镀铬、涂陶瓷等,以进一步增强合金的表面性能。

镀铬厚度:10-20 μm

涂陶瓷厚度:50-100 μm

热性能分析

GH4738高温合金因其出色的高温性能,被广泛应用于高温环境。其热性能参数如下:

高温强度:

GH4738在800°C时的抗拉强度可达900 MPa,在1000°C时的抗拉强度仍保持在650 MPa左右。这使其在高温环境下具有优异的承载能力。

热膨胀系数:

GH4738的热膨胀系数为12.8×10^-6 /°C,在20-1000°C范围内具有良好的尺寸稳定性。

导热系数:

GH4738的导热系数为11.4 W/(m·K),在高温下能有效地传导热量,降低材料的热应力。

抗氧化性能:

在900°C的高温环境下,GH4738的氧化速率为0.05 mg/cm²·h,显著低于同类高温合金,具有优良的抗氧化性能。

蠕变性能:

GH4738在800°C、150 MPa条件下的蠕变寿命可超过1000小时,表明其在高温下具有优异的抗蠕变能力。

应用领域

由于GH4738高温合金具有卓越的热性能和抗腐蚀性能,广泛应用于以下领域:

航空航天:

用于制造航空发动机的涡轮叶片、燃烧室等关键部件,确保在高温环境下的稳定运行。

能源行业:

用于核电站和燃气轮机的高温部件,提高能源转换效率和安全性。

石化行业:

用于石化设备的高温反应器和换热器,提升设备的使用寿命和可靠性。

结论

GH4738高温合金以其独特的化学成分和先进的表面处理工艺,赋予其优异的高温性能和抗腐蚀性能。通过对GH4738高温合金冶标400宽带材表面处理工艺及其热性能的深入分析,我们可以更好地理解该合金的应用潜力和实际效果。