UNS N10675镍钼铁合金的表面处理工艺介绍

引言

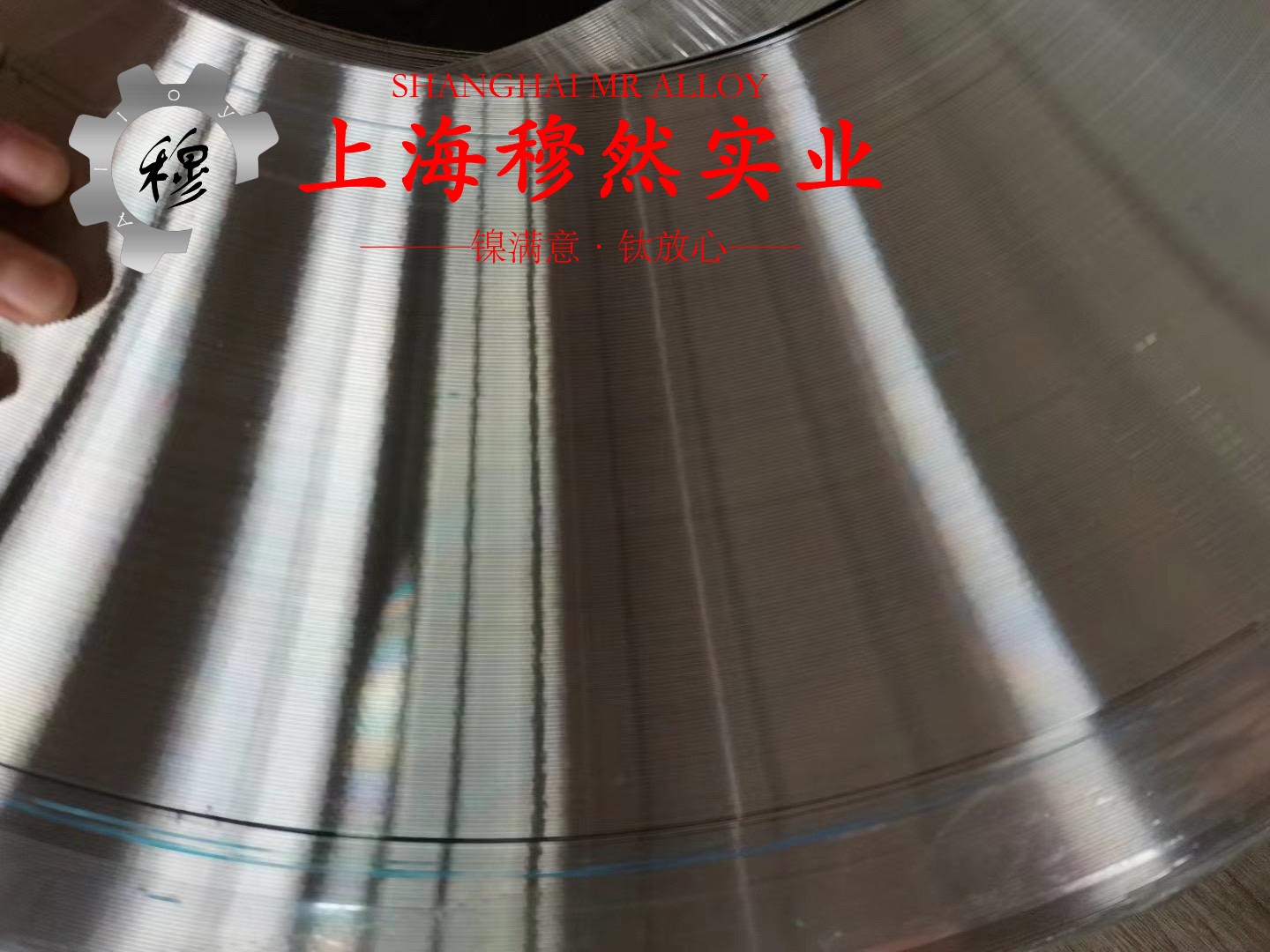

在现代工业中,UNS N10675镍钼铁合金因其优异的耐腐蚀性和高温强度而被广泛应用。该材料主要用于石油、化工、航空等领域,因此对其表面处理工艺的研究显得尤为重要。本文将深入探讨UNS N10675的表面处理工艺,包括常用方法、技术优势、市场趋势及合规性指南,帮助用户全面理解该合金的表面处理技术。

UNS N10675镍钼铁合金的特性

UNS N10675是一种富含镍和钼的合金,其主要成分包括镍(65%)、铬(16%)、钼(9%)和少量的铁。这种组合使得合金在高温、高压和腐蚀环境下表现出色。根据材料研究所的数据显示,N10675在高温下的抗拉强度可达到620 MPa,具有极佳的耐蚀性和机械性能。

表面处理工艺的种类

1. 酸洗

酸洗是去除金属表面氧化层和污染物的常用方法。对于UNS N10675,采用稀硫酸或磷酸进行酸洗,可以有效提高其表面光洁度和附着力。研究表明,酸洗后合金的耐腐蚀性可提高约15%,显著增强了其在恶劣环境中的应用性能。

2. 电镀

电镀工艺常用于提升材料的耐磨性和抗腐蚀性。针对UNS N10675,镀镍和镀铬是两种主要选择。镀镍可以形成致密的保护层,防止氧化和腐蚀,而镀铬则提供更好的硬度和耐磨性。根据行业报告,电镀后,合金的使用寿命可以延长30%以上。

3. 喷涂

喷涂技术如等离子喷涂和热喷涂,能够在合金表面形成保护性涂层。这种方法特别适用于需要高温保护的应用场合,如燃气轮机和化工设备。通过喷涂,UNS N10675的耐高温性能可以提高约20%,在高温条件下保持稳定的机械性能。

4. 氮化处理

氮化处理是通过在高温下引入氮气,形成氮化物层,以提高表面硬度和耐磨性。这一工艺在航空航天领域尤其重要,可以显著增强UNS N10675的抗疲劳性能。数据显示,经过氮化处理后,合金的表面硬度可以提高到HRC 65。

行业趋势与市场分析

随着对高性能材料需求的增加,UNS N10675的应用范围正在不断扩大。根据市场研究公司发布的报告,预计未来五年,该合金的市场需求将增长约15%。尤其是在石油和天然气行业,由于其优越的耐腐蚀性,N10675正逐渐成为关键材料。

合规性指南

在进行UNS N10675的表面处理时,必须遵循相关的行业标准和法规,如ISO 9001和ASTM标准。合规性不仅确保了产品质量,也降低了企业的法律风险。关注环保法规也是至关重要的,尤其是在酸洗和电镀等过程中,需采取相应的废水和废气处理措施。

结论

UNS N10675镍钼铁合金因其独特的物理和化学特性而成为多个行业的首选材料。通过采用适当的表面处理工艺,如酸洗、电镀、喷涂和氮化处理,可以进一步提升其性能,满足不同行业的需求。随着市场对高性能材料的需求不断上升,深入了解这些工艺及其应用将有助于企业在竞争中立于不败之地。用户在选择时应充分考虑合规性与环保要求,以确保材料的可持续使用和企业的长远发展。