18Ni350马氏体时效钢的工艺性能与要求:深度解读及行业趋势

引言

18Ni350马氏体时效钢作为一种超高强度合金钢,以其优越的机械性能、良好的焊接性和抗腐蚀性,在航空航天、军工及高精尖制造领域广泛应用。该材料的生产和加工要求极高,在满足不同应用需求的需保证其特性和性能的稳定性。本文将从工艺性能、材料要求等多个角度详细解读18Ni350马氏体时效钢的工艺特点,并结合行业数据和实际案例,分析其市场趋势及合规性。

正文

一、18Ni350马氏体时效钢的基本特性

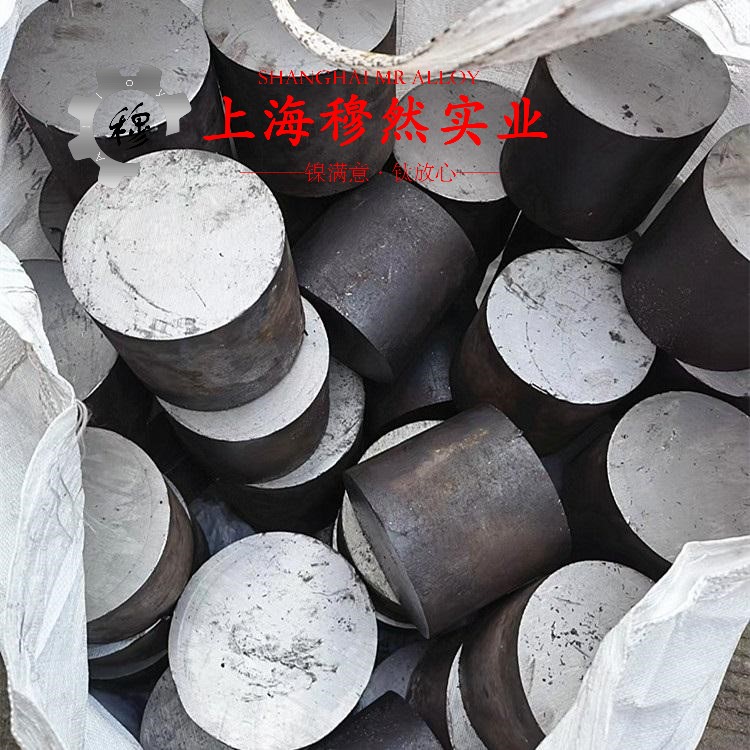

18Ni350马氏体时效钢是一种镍基高强度马氏体钢,通常含有约18%的镍、7%的钴以及少量的铬和钼。其主要特点在于通过时效处理后,能够在较低密度条件下实现极高的屈服强度(可达1700-1900MPa)。18Ni350具备良好的抗断裂韧性和高硬度,可用于要求极高强度和耐疲劳性的重要零部件。

二、工艺性能解析:冶炼、热处理及成形工艺

-

冶炼工艺

18Ni350钢的冶炼通常采用真空感应加真空自耗重熔(VIM+VAR)或电渣重熔(ESR)工艺。此类冶炼工艺能有效减少夹杂物的含量,提升钢材的纯净度和均匀性,从而保证材料的超高强度。根据实际的应用案例,在高强度合金制造中,减少杂质含量不仅能够提升韧性,还可改善材料的加工性与焊接性能。这一工艺步骤确保了钢材在高应力、高疲劳应用下的稳定性。 -

热处理工艺

热处理是18Ni350时效钢生产中的关键环节,包括固溶处理、淬火和时效处理。通常该钢材会在820-840°C的温度下固溶处理,以使金属组织更为均匀,随后的淬火可以快速冷却形成马氏体基体。时效处理温度控制在480°C左右,维持3-4小时,以析出细小的Ni3(Ti,Al)相,从而大幅提升硬度和强度。热处理工艺对18Ni350的最终性能影响极大。根据美国航天器制造的一项研究数据,经过时效处理后,该钢的抗拉强度显著提升约20%,韧性与耐疲劳性也有明显改善。这种经过优化的热处理工艺,也使得18Ni350在长期高温环境下保持良好的尺寸稳定性。

-

成形及焊接要求

由于18Ni350硬度高,在冷加工时应避免加工应力积累过大,以免引发裂纹。因此,许多高精度零件采用锻造或热挤压工艺,并通过预热处理减少冷却应力。在焊接方面,建议使用激光焊接或电子束焊接,以便在不影响金属内部组织的情况下实现高强度的焊接效果。现代航空工业中,某些结构性连接部分也应用了高强度焊接,以增加整体安全性和耐久性。

三、18Ni350的市场趋势与合规性指南

-

市场需求与趋势

随着航天、国防及汽车制造业对超高强度材料的需求增长,18Ni350马氏体时效钢的市场需求逐年递增。根据市场调查数据显示,全球对高强度合金钢的需求每年增长约5%。在未来十年,预计此类材料在航空结构部件、导弹外壳等高负荷环境中的应用将显著增加,特别是在追求轻量化和耐用性并存的领域,18Ni350的需求将有更为广泛的增长空间。 -

合规性及环境标准 随着工业的绿色环保要求提高,18Ni350的生产过程需符合相关的环保和质量标准,如ISO9001和AS9100认证等。合规性不仅体现在生产工艺上,还要求废水、废气和固体废弃物的排放达标。欧洲航空工业协会(AIA)提出的RoHS指令等绿色环保要求,也对高强度合金钢的生产和应用提出了严格的标准。生产商们在满足材料性能的也不断改进工艺,以减少生产过程中的碳排放,实现更环保的材料供应链。

结论

18Ni350马氏体时效钢作为一种性能卓越的超高强度合金,在冶炼、热处理、成形等工艺环节都有严格的要求,以确保其在苛刻应用中的稳定性和可靠性。随着行业对轻量化和耐久性材料需求的增加,18Ni350的应用前景广阔。未来生产商需关注工艺优化、市场需求变化及合规性要求,以满足全球市场对高强度、耐用、环保材料的需求。在多变的市场环境下,18Ni350不仅代表了当前高强度材料的发展方向,也昭示了未来更为广泛和多样的应用潜力。