DZ22定向凝固镍基高温合金:深入了解这种先进材料的特性、市场及应用趋势

在高温合金材料的研发和应用领域,DZ22定向凝固镍基高温合金逐渐成为航空、航天、能源等高端制造业的关键材料。随着对更高性能、更长使用寿命的需求日益增长,这种新型材料的技术优势和市场应用前景备受关注。DZ22定向凝固镍基高温合金究竟是什么材料?它有哪些关键特性?其在行业中的应用前景和技术趋势又是怎样的?本文将详细解读这一先进材料的各个方面,为您提供全面的行业技术洞察。

一、什么是DZ22定向凝固镍基高温合金?

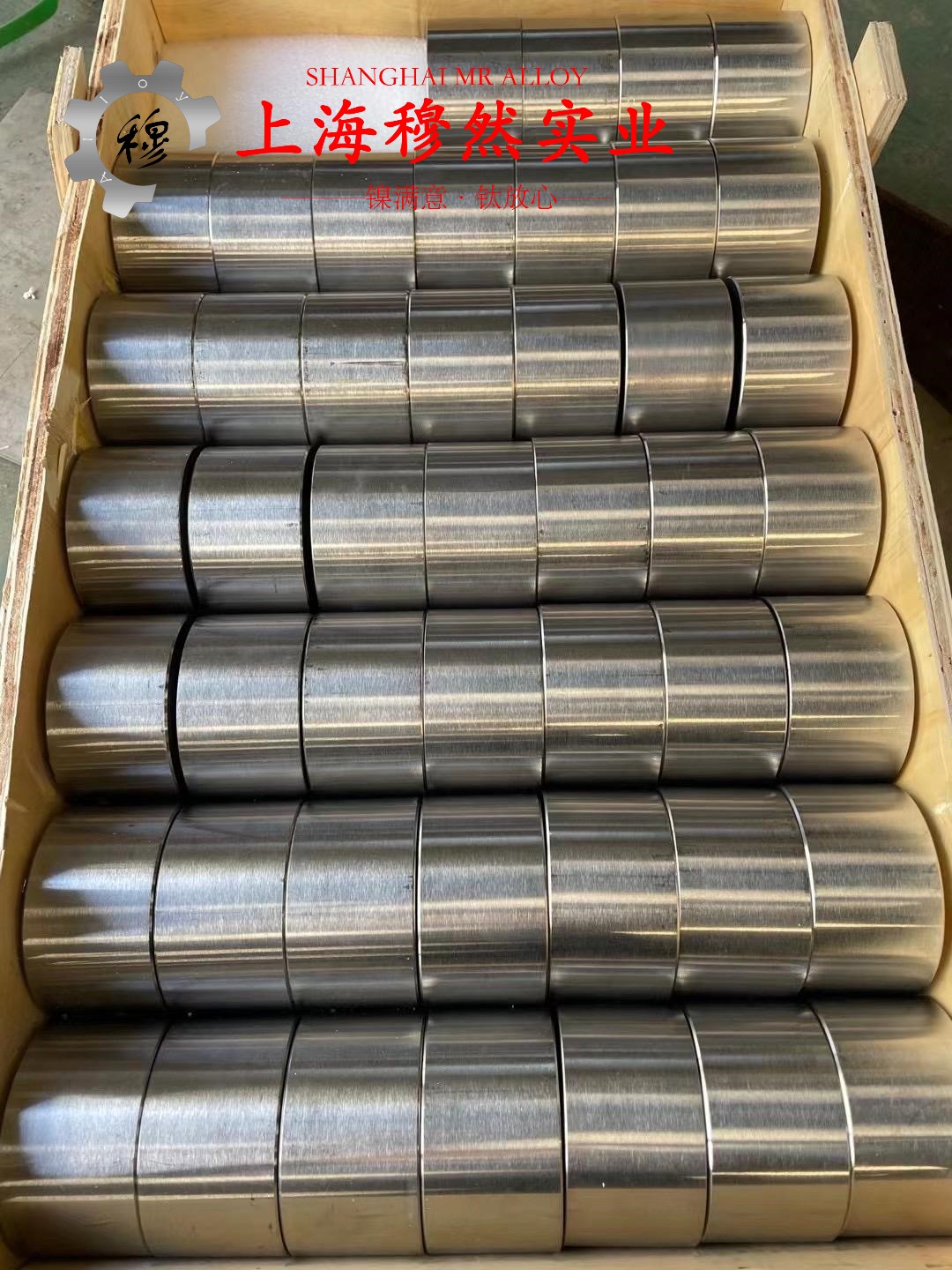

DZ22是一种以镍为基体的高温合金,并采用了“定向凝固”技术进行制造。这种合金具备极强的抗高温腐蚀和抗蠕变性能,特别适用于在高温、高压环境下长时间工作的零部件制造。DZ22在材料性能上得到了极大提升,尤其是在耐热性、抗氧化性、疲劳性能方面。值得注意的是,定向凝固工艺的应用使得DZ22晶粒沿着特定方向排列,从而使材料的力学性能更具可控性和一致性。这些特性让DZ22在现代工业中表现突出,广泛应用于燃气轮机、航空发动机的涡轮叶片和导向叶片等领域。

根据研究数据显示,DZ22合金在1,000°C以上的温度下仍能保持稳定的强度,其抗拉强度比常规铸造镍基合金提升约20%,抗蠕变寿命延长40%以上,成为高温环境中关键零部件的理想选择。DZ22的合金成分一般包含铬、钴、钼、钽等元素,这些成分使得该合金在抗氧化、耐腐蚀方面表现优越,进一步增强了其高温稳定性。

二、DZ22的应用前景及市场趋势

随着航空航天、核能及燃气涡轮等产业的持续发展,对高温合金材料的需求将稳步增长。国际市场研究表明,到2030年,全球高温合金市场将以年均5.8%的复合增长率扩张,其中镍基合金占据主要份额。DZ22作为先进的定向凝固镍基高温合金,在该趋势中无疑扮演着重要角色。

1. 航空航天领域

航空发动机的核心部件如涡轮叶片、导向叶片需要在极端高温下承受极高的应力。DZ22合金在这种环境下不仅能够提供高强度和抗蠕变能力,还能显著提高发动机的推力和燃油效率。数据显示,采用DZ22制作的涡轮叶片在耐用性上比传统材料提高约30%,进一步提升了发动机的使用寿命和性能稳定性。当前,波音和空客等公司在新一代发动机中逐步尝试使用DZ22来替代传统合金材料,以提高航空器的整体效率。

2. 能源领域

在能源生产领域,尤其是核能和燃气轮机的应用场景中,高温合金在材料要求上十分苛刻。DZ22的优越性能使其成为能源装备制造的热门选择。例如在燃气轮机的热端部件中,使用DZ22可大幅减少因高温氧化、腐蚀导致的材料损耗。据业内数据分析,采用DZ22合金后,燃气轮机的年维护成本可降低15%以上,设备的运行稳定性得到有效提升。

3. 汽车和制造业的高端应用

随着电动汽车及先进制造技术的发展,DZ22在汽车高温部件、模具等应用中也逐渐得到推广。高温合金的稳定性能在汽车涡轮增压器、排气系统等部件中得到了验证,尤其是对高性能跑车和特种车辆,DZ22提供了更高的抗热抗氧化能力。这使得车企能够在满足环保要求的提升车辆的整体性能和用户体验。

三、技术趋势:定向凝固工艺的革新

定向凝固技术的革新是DZ22取得卓越性能的关键。传统铸造方法容易造成晶界杂乱,从而降低了材料在高温下的抗蠕变和抗疲劳性能。随着定向凝固技术的引入,DZ22的晶粒结构在定向排列上获得优化,从而有效地降低了晶界处的应力集中,使得材料在高温环境下更加稳定。

先进的真空熔炼和精密铸造技术的加入,让DZ22的微观结构进一步优化,合金的纯净度和致密性也显著提高。随着纳米技术和人工智能的应用,未来可能会有更加先进的凝固工艺出现,这将进一步增强DZ22的综合性能,为工业应用带来更多创新机会。

四、合规性和安全标准

在使用DZ22高温合金的过程中,需严格遵守国际航空及能源行业的合规性和安全标准。当前,相关国际标准如ISO 9001和AS9100为镍基合金的生产、测试及使用提供了指导方针。各国还根据具体应用需求制定了严格的检测要求,确保材料在极端条件下的安全性和稳定性。对于企业而言,遵守这些标准不仅能保证产品质量,还能降低产品责任风险,提升市场竞争力。

结论

DZ22定向凝固镍基高温合金凭借其出色的高温性能、抗腐蚀能力和耐用性,成为多个高端制造行业的理想材料。随着航空、能源等行业的不断发展,DZ22的市场需求和应用潜力将进一步释放。定向凝固工艺的不断优化也将推动这一材料的性能提升,为行业提供更加优质的解决方案。在未来,这种先进材料将会在更多领域发挥其独特的价值。